摘要:研究用于高速线材生产的起停式飞剪的控制原理和动作过程, 对几种典型的故障现象进行分析, 并对系统 进行改进。

飞剪控制系统是由瑞典ABB公司专门研究开发的一套全数字三环(位置环 、速度环、电流环)控制系统,并与全过程控制计算机MP200/1紧密结合而 形成的具有世界90年代先进水平的控制系统。我们在消化吸收ABB 控制系统的基础上, 根据现场轧 制的需要, 着重对软件系统和传动参数进行了修改和优化 ,对现场环境等各方面因素造成飞剪工作不 可靠进行了改进 ,从而进一步提高系统的控制精度 和可靠性 。

1 、系统功能实现

飞剪的剪切程序是通过一个反并联的可控硅组驱动一个直接耦合的DC 电机来完成剪刃运动。该直流电机控制由 ABB 公司开发研制的直流控制系 统TYRAK-MIDI2来进行控制。飞剪的剪切命令通过过程控制MP200/1 进行判断 、运算后发出的, 从而完成一次 、多次及堆钢自动碎断剪切功能。该 系统包括加速控制, 剪切控制及剪刃重复定位于固 定位置等控制功能[ 1] 。该控制系统由操作员站(OS 500)、过程控制机(MP200/1)、直流控制柜等三部分 结合共同完成整个控制过程 。

1.1、钢坯头尾脉冲产生

飞剪控制系统为了精确定位钢坯的头尾 ,进而保证切头、尾的长度,必须有准确可靠的钢坯头尾脉冲 。为此 ,在飞剪逻辑控制程序中专门设计开发了 特殊PC元素 MDIN -H1 , 该PC元素将飞剪前热检 产生的HMD信号经整形、滤波后产生MD 信号激活 飞剪的头尾计时。

1.2 、时间定义,预设切头尾时间

当MD信号产生后,根据预先设计好的程序进行倒计时, 倒计时计时到0 时, 通过DSDP150板的DO通道产生一个脉冲, 该脉冲送到DSDP140B板的 DI 通道上, 激活 DSDP140B 板开始进行位置控制, 飞剪开始旋转。此时需要预先计算出倒计时的时间长度。在一些特殊情况下, 因程序执行时间的问题, 热检不得不前移到上游机架前以保证程序有足够的计算和执行时间。

2、飞剪位置全数字自动控制

飞剪位置控制是通过安装在剪刃上的码盘按 1∶1的比例产生脉冲列, 并将该脉冲 列送到 DS- DP140B板上进行位置计算 。DSDP140B 板根据实际 剪刃的位置来控制电机的给定 , 从而控制电机的转 速和位置。综上该控制系统是一个位置控制系统 , 整个位置控制系统的实现完全由电机的速度控制 (给定从 0 ~ 100 %)来完成 ,不需要抱闸等来实现定 位。当飞剪处于停止位置时,DSDP140B 板时刻监视 剪刃位置并控制电机的给定。在现场我们能够看到 此时电机在频繁做小幅调整, 剪刃处于一种颤动的 状态 。高线生产中 ,轧件的速度非常高,只有保证精确 的计时才能保证飞剪剪切长度的准确。为了确保剪 切能以高精度的时间准确启动 , 使用 DSDP150 板 (计时精度 1 ms)和 PC 元素接口 START -H1 。剪切 程序是由一个专门被设计成用于周期定位系统的定 位控制板 DSDP140B 来实现的 。

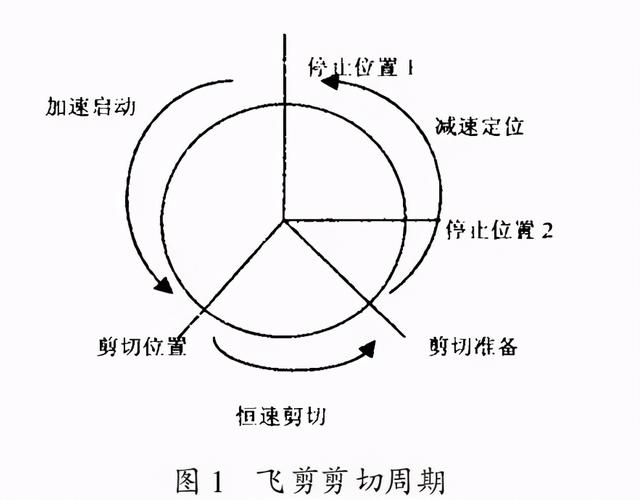

剪切周期包括下列相位:

2.1、 剪切开始

剪切周期是由DSDP140B 板上的输入通道 DI2 上的脉冲到来而开始的, 输出 DO0 到 DO3 按数字输 出起始类型(DOSTART)来设置。

DO0 =1 :设置剪切在进行直到剪切准备位置。

DO1 =1 :开始功能时间计算 。

DO2 =1 :允许加速转矩(电流)给定。

DO3 =1 :允许同步。

在该过程中 ,飞剪剪刃以计算好的加速转矩 SX -MACCREF 和速度斜率 SX -SSLOPE 从起始位置 加速到剪切位置 CP , 该位置定义为“ 重合值 0” , 即 SX -COINCV0 。

2.2 、剪切位置 -CONCV0

当飞剪处于剪切位置时 , 以下三个输出值将复 位。

DO1 =0 :中断功能时间计量 。

DO2 =0 :撤消加速转矩(电流)给定值。

DO3 =0 :撤消进一步系统的同步。

在飞剪剪切周期的这一个位置上, 飞剪剪刃已 经达到了预设置的速度即轧件速度加上超前系数, 该速度将一直保持到剪切准备位置”COINCV1 。2.3 剪切准备位置-COINCV1

当飞剪剪刃抵达该位置时将完成飞剪从速度控 制模式到定位控制模式的转换, 此时便开始了飞剪 剪刃到固定位置的定位步骤 。

DO =0 :复位飞剪剪切在进行信号, 开始进行位 置控制直到剪刃返回初始位置。该过程同样也控制飞剪处于静止时的位置控制 。

3 、控制系统调试

直流电机的位置环在过程控制机 MP200 上进行。为了其快速性 , 采用P 调节器, 其参数设定为 比例增益 SXPGAIN 和加速给定斜坡 SXRTIME , 为 此要求飞剪的直流电机控制系统应在可能的情况下 越快越好, 并且因为剪切时需要剪切力矩大, 电流控制环不能出现饱和的情况 。该直流控制系统为双 闭环PI 调节, 比照典型双闭环 PI 调节系统[ 2] 。

在正常情况下 (HOME1 位置), 飞剪从 HP 位 置以允许的最大加速度加速启动, 直至剪切位置 (CP)时达到所设定的速度。此时速度保持不变完 成剪切, 之后定位系统从剪切准备位 (CRDY)开 始定位 , 使剪刃返回 HP 位置 。飞剪速度是按照 HP 、 CP 、 CRDY 等位置和设定的剪切速度、 允许的 最大加速度进行控制 , 其控制信号由 DSDP140B 板 中的一个 AO 通道自动产生的。在轧制速度较高 时 , 飞剪进入 HOME2 位置控制 , 具体情况见图 1 、 图 2 、 图3 。

4、 存在的问题及改进措施

(1)在原 ABB 设计中, 没有考虑外界对跟踪信 号的影响, 导致由于外界因素造成MD 信号发生错 误,从而激活飞剪误动作造成堆钢或切头尾极不准 确。根据这一点 ,我们着重在允许产生头脉冲和允 许产生尾脉冲这两个条件上增加不少自己的内容 , 具体情况如下:

①对S6 剪,因为 H1 机架经常因为要单独停车 导致跟踪不能正常工作, 影响飞剪工作 。为此 ,我们 修改了原程序 , 将原来的跟踪信号改为 H5 机架的 电机负载检测, 修改程序 ,增加了钢坯头尾脉冲允许 产生的连锁和封锁控制, 极大地提高了系统的可靠 性,提高了出钢节奏 ,取得了良好的经济效益 。

②对于S18A 剪,将 S18A 剪前的热检加连锁保 护,由原来的一个热检判断改为两个热检综合判断 , 极大地提高了 MD 信号的质量和抗干扰能力 , 基本 上杜绝了因热检的误信号引起的飞剪的误动作和不动作 。

(2)飞剪在定位过程中失控,电机反转跳闸同时堆钢。在实际应用中 , 我们发 现当飞剪处于 HOME1 和HOME2 位置交点时 ,因为级连调的影响, 飞剪频繁在 1 、2 位置间切换, 导致功能时间计算出 错 。为此 , 我们在 MP200/1 上增加了一段程序, 当 飞剪剪切惯量在 70 %到 95 %之间 ,选择 HOME1 位 置 ;当飞剪超过 95 %时, 选择 HOME2 位置;当飞剪 从 95 %变化到 70 %以下时选择HOME1 位置 。也就 是说在程序中人为加了一段控制飞剪的死区补偿, 防止飞剪在交界点处频繁调整 。经过改进后 ,飞剪 的功能时间计算不会出现错误 , 定位准确 , 减少堆 钢 ,同时保证了飞剪切头尾的精度。

(3)飞剪在碎断剪切后或切尾时,钢坯留在下剪 臂上,将飞剪卡死 。根据实际情况,发现在飞剪从速 度控制方式转换为定位方式时飞剪容易出现问题, 利用重复剪切 SXNMC 参数(一般设定 2 刀)可以在 飞剪碎断停止后人为多剪切几刀, 以便于飞剪的顺 利定位。该程序在 S12 剪上应用 ,取得了良好的经 济效益 。

尾部两次剪切 。因为S6 剪被设计成曲柄轴 ,且 作用于大截面低速的轧件 ,那么轧件的头尾则有可 能搁浅于下曲柄轴及剪刃的趋势, 这将引起堆钢和对于飞剪的机械损伤。通过对信号 SX -TAILTWO- CUT =1 的设置,飞剪则在尾部剪切时由原来的一次 剪切变为两次剪切 。

5、 结束语

在高线飞剪的运行中 ,与国内大多数离合式飞 剪比较起来具有设备结构简单, 剪切长度准确, 故障 率低等优点 ,但其控制复杂 ,对现场的实际情况有许 多不适应的地方 。我们依据生产实际情况 ,在对飞 剪原设计控制思路和方法进行研究后, 对飞剪的硬 件和软件方面做了必要的修改和补充完善 ,弥补了 原设计的不足 , 保证了工艺的要求。改进后由于其 工作可靠性大大提高, 剪切精度提高 ,减少了碎断以 及切头长度 ,提高了成材率 ,取得良好的经济效益。

更多精彩内容,尽在【云轧钢】公众号

,