点击关注建设直通车,了解预拌混凝土行业知识重点。

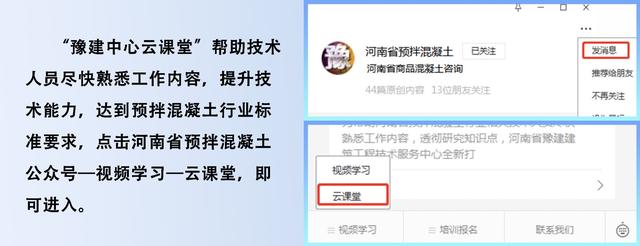

搜索“豫建中心云课堂”,帮助技术人员尽快熟悉工作内容,提升技术能力,达到预拌混凝土行业标准要求。

一、抗渗混凝土

1. 抗渗混凝土所用原材料应符合下列规定

1.1 水泥宜采用普通硅酸盐水泥;

1.2 粗骨料宜采用连续级配,其最大粗径不宜大于40mm,含泥量不得大于1.0%,泥块含量不得大于0.5%;

1.3 细骨料的含泥量不得大于3.0%,泥块含量不得大于1.0%混凝土宜掺用外加剂和矿物掺合料;

1.4煤灰应采用F类,并不应低于Ⅱ级。

2. 抗渗混凝土配合比应符合下列规定

2.1每m³混凝土中的胶凝材料总量不宜小于320kg;

2.2砂率宜为35%~45%;

2.3供试配用的最大水灰比应符合规定;

2.4掺用引气剂时,含气量宜控制在3%~5%;2.5抗渗混凝土最大水胶比

|

设计抗渗等级 |

最大水胶比 | |

|

C20~C30 |

C30以上混凝土 | |

|

P6 |

0.60 |

0.55 |

|

P8~P12 |

0.55 |

0.50 |

|

>P12 |

0.50 |

0.45 |

二、抗冻混凝土

1.抗冻混凝土所用原材料应符合下列规定

1.1应采用硅酸盐水泥或普通硅酸盐水泥;

1.2宜选用连续级配的粗骨料,含泥量不得大于1.0%,泥 块含量不得大于0.5%;

1.3细骨料含量不得大于3.0%,泥块含量不得大于1.0%;

1.4粗骨料和细骨料均应进行坚固性试验,并应符合现行行业标准JGJ52的规定;

1.5钢筋混凝土和预应力混凝土不应掺用含有氯盐的外加剂。

2.抗冻混凝土配合比应符合规定

2.1抗冻混凝土宜掺用引气剂,掺用引气剂的混凝土最小含气量应符合规定;

2.2 最大水胶比和最小胶凝材料用量应符合规定;

2.2.1抗冻混凝土的最大水胶比和最小胶凝材料用量。

|

设计抗冻等级 |

最大水胶比 |

最小胶凝 材料用量 | |

|

无引气剂时 |

掺引气剂时 | ||

|

F50 |

0.55 |

0.60 |

300 |

|

F100 |

0.50 |

0.55 |

320 |

|

不低于F150 |

/ |

0.50 |

350 |

2.2.2复合矿物掺合料掺量应符合以下规定

|

矿物掺合料 种 类 |

水胶比 |

对应不同水泥品种的矿物掺合料掺量 | |

|

硅酸盐水泥(%) |

普通硅酸盐水泥(%) | ||

|

复合矿物掺合料 |

≤0.40 |

≤60 |

≤50 |

|

>0.40 |

≤50 |

≤40 | |

三、高强混凝土

1.高强混凝土的原材料应符合下列规定

1.1应选用硅酸盐水泥或普通硅酸盐水泥;

1.2粗骨料最大公称粒径不宜大于25.0mm,针片状颗粒含量不宜大于5.0%;1.3含泥量不应大于0.5%,泥块含量不应大于0.2%;

1.4细骨料的细度模数宜为2.6~3.0,含泥量不应大于2.0%,泥块含量不应大于0.5%;

1.5宜采用减水率不小于25%的高性能减水剂;

1.6宜复合掺用粒化高炉矿渣粉、粉煤灰和硅灰等矿物掺合料;粉煤灰应采用F类,并不应低于Ⅱ级;强度等级不低于C80的高强混凝土宜掺用硅灰。

2. 高强混凝土配合比应经试验确定

2.1在缺乏试验依据的情况下,高强混凝土配合比设计宜符合下列要求:

2.1.1水胶比、胶凝材料用量和砂率可按下表选取,并应经试配确定;

|

强度等级 |

水胶比 |

胶凝材料用量(kg/m³) |

砂率(%) |

|

>C60,<C80 |

0.28~0.33 |

480~560 |

35~42 |

|

≥C80,<C100 |

0.26~0.28 |

520~580 | |

|

C100 |

0.24~0.26 |

550~600 |

2.1.2外加剂和矿物掺合料的品种、掺量,应通过试配确定;矿物掺合料掺量宜为25%~40%;硅灰掺量不宜大于10%;

2.1.3水泥用量不宜大于500kg/m³;

2.2在试配过程中,应采用三个不同的配合比进行混凝土强度试验,其中一个可为计算后调整拌合物的试拌配合比,另外两个配合比的水胶比,宜较试拌配合比分别增加和减少0.02;

2.3高强混凝土设计配合比确定后,尚应用该配合比进行不少于三盘混凝土的重复试验,每盘混凝土应至少成型一组试件,每组混凝土的抗压强度不应低于配制强度;

2.4高强混凝土抗压强度宜采用标准试件通过试验测定;使用非标准尺寸试件时,尺寸折算系数应由试验确定。

四、泵送混凝土

1.泵送混凝土采用的原材料应符合下列规定

1.1应选用硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥和粉煤灰硅酸盐水泥;

1.2粗骨料宜采用连续级配,其针片状颗粒含量不宜大于10%;粗骨料的最大粒径与输送管径之比宜符合规定;

1.3宜采用中砂,其通过0.315mm筛孔的颗粒含量不少于15%;

1.4应掺用泵送剂或减水剂,并宜掺用粉煤灰或其他活性矿物掺合料,其质量应符合国家现行有关标准的规定。

|

粗骨料品种 |

泵送高度(m) |

粗骨料最大公称粒径与输送管径之比 |

|

碎石 |

<50 |

≤1:3.0 |

|

50~100 |

≤1:4.0 | |

|

>100 |

≤1:5.0 | |

|

卵石 |

<50 |

≤1:2.5 |

|

50~100 |

≤1:3.0 | |

|

>100 |

≤1:4.0 |

2.泵送混凝土的配合比应符合下列规定

2.1泵送混凝土的胶凝材料总量不宜小于300kg/m³;

2.2泵送混凝土的砂率宜为35%~45%;

2.3掺引气型外加剂时,混凝土含气量不宜大于4%;

2.4泵送混凝土的坍落度考虑坍落度的经时损失。

五、大体积混凝土

1.大体积混凝土所用的原材料应符合下列规定

1.1大体积混凝土宜采用中、低热硅酸盐水泥或低热矿渣硅酸盐水泥,水泥的3d和7d水化热应符合标准规定;当采用硅酸盐水泥或普通硅酸盐水泥时应掺加矿物掺合料,胶凝材料的3d和7d水化热分别不宜大于240kJ/kg和270kJ/kg。水化热试验方法应按现行国家标准《水泥水化热测定方法》GB/T 12959-2008执行;

1.2粗骨料宜为连续级配,最大公称粒径不宜小于31.5mm,含泥量不应大于1.0%;细骨料宜采用中砂,含泥量不应大于3.0%;

1.3宜掺用矿物掺合料和缓凝型减水剂。

2.当设计采用混凝土60d或90d龄期强度时,宜采用标准试件进行抗压强度试验。

3.大体积混凝土配合比应符合下列规定

3.1水胶比不宜大于0.55,用水量不宜大于175kg/m³;

3.2在保证混凝土性能要求的前提下,宜提高每立方米混凝土中的粗骨料用量;砂率宜为38%~42%;

3.3在保证混凝土性能要求的前提下,应减少胶凝材料中的水泥用量,提高矿物掺合料掺量,混凝土中矿物掺合料掺量应符合规定;

3.4在配合比试配和调整时,控制混凝土绝热温升不宜大于50℃;

3.5配合比应满足施工对混凝土拌合物泌水的要求。

六、混凝土配合比设计的若干问题

1.应充分注意原材料的选择,如砂石材料的质量和水泥的强度等;

2.新拌混凝土的和易性应充分考虑施工工艺和气候条件;

3.混凝土的砂率可根据砂石材料的质量和和易性适当调整;

4.施工配合比应通过生产适应性调整后确定。

混凝土的缺陷(与砂率偏小有关)