机器人能跑能跳,能上下楼梯,端茶倒水的秘密武器是什么? 答案是伺服驱动器。

伺服驱动器是实现机器人运动能力的核心部件,在机器人系统中的功能等同于人体的关节组织,因此又被称为“关节驱动器”;此外,它还要承担一部分感知能力,感知外界的力之后再给外界一个力反馈,从而实现柔性控制,确保机器人在外界不断变化的环境中安全、顺畅地工作。

服务型机器人伺服驱动器技术门槛高,由于安装空间和应用工况的限制,不仅需要体积小、重量轻,还得具备大扭矩、高精度的特点,往往占到机器人总成本50%以上。

随着服务机器人市场需求的快速增长,作为典型“高精尖”零部件的伺服驱动器正在受到广泛关注。国际标准化组织齿轮技术委员会(ISO/TC60)委员、教育部长江学者特聘教授石照耀博士和优必选人形机器人创新中心专家丁宏钰为此撰写了《双足仿人机器人驱动器——演进、现状与前景》一文,充分探讨伺服驱动器的发展历程,分析了双足仿人机器人关节的运动特点并提出了其核心技术指标,对刚性驱动器、弹性驱动器和准直驱驱动器三种主流技术路线的发展进行了论述和综合比较,清晰地论述了下一阶段驱动器原理的新研究方向和现有驱动器技术的发展趋势。

让我们通过此文来了解机器人的关节——“伺服驱动器”。

双足仿人机器人驱动器——

演进、现状与前景

双足仿人机器人被誉为“制造业皇冠上的明珠”,机器人关节驱动器(也称为机器人一体化关节)是双足仿人机器人关键部件,按动力来源可以分为液压、气动、电机驱动、记忆金属、生物类(心肌细胞)等,这里只讨论电机驱动的驱动器。本文中驱动器由电机、减速器、编码器、控制板和控制软件等组成。

双足仿人机器人在很多应用场合可以协助或代替人类工作,如家庭助手、灾难救援、防爆和反恐等。期望其接近甚至达到人类的运动性能,但无论是本田的ASIMO,还是波士顿动力ATLAS,亦或是意大利技术研究院的Walk-Man都没有全面达到人或动物的运动性能。双足仿人机器人关节运特点和人类类似,如运动速度快,机动性能好,步幅和步频变化,能量新陈代谢变化,离散着地点,高速碰撞等。这些运动特点要求驱动器具有高功率密度、高响应性、高能量利用效率和耐冲击性等特性。

本文对刚性驱动器、弹性驱动器、准直驱驱动器的国内外研究现状进行详细论述,综合比较3种驱动器技术,分析当前遇到的问题,提出了下一步的发展趋势。

一、驱动器的演进

1971年,早稻田大学加藤一郎教授成功研制出世界上第1台三维双足机器人WAP-3,并实现静步行走,揭开了双足仿人机器人研制的序幕。

双足仿人机器人相对于传统轮式和履带式机器人有许多突出的特点,如双足仿人机器人具有地面适应性好,能耗小,工作空间大,双足或多足行走等,这些特点对机器人的机械结构及驱动器有很高的要求。

双足仿人机器人驱动器的研究已有30多年的历史,其类型和历史如图1所示,其中有3个关键事件:

1)1983年,早稻田大学研究的WL-10R机器人使用刚性驱动器TSA(traditional stiffness actuator)。自此双足仿人机器人开始广泛应用刚性驱动器为关节动力源。

2)1995年,麻省理工学院的Pratt等人提出了弹性驱动器SEA(series elastic actuator)的概念,拉开了弹性驱动器研究的序幕。美国宇航局的机器人Valkyrie和意大利技术研究院的机器人Walk-Man都使用了弹性驱动器。

3)2016年,Wensing等提出了准直驱驱动器PA(proprioceptiveactuator)的概念,并将其应用于四足机器人Cheetah和双足机器人Hermes,准直驱驱动器成为最近几年研究的热点。

图1 驱动器类型和历史

过去30多年驱动器技术的发展,主要表现在以下几方面:

1)驱动器和整机关系方面,经历了驱动器独立设计到和整机融合的发展。

2)整体设计方面,经历了刚性驱动器到弹性驱动器和准直驱驱动器的发展。

3)减速器方面,经历了大传动比减速器到小传动减速器的演变。

4)控制方面,经历了从位置控制到力位混合控制和阻抗控制的演变。

二、驱动器的研发现状

2.1 刚性驱动器

刚性驱动器主要由电机、高传动比减速器、编码器、力矩传感器和控制板等组成,力矩传感器是可选择项。

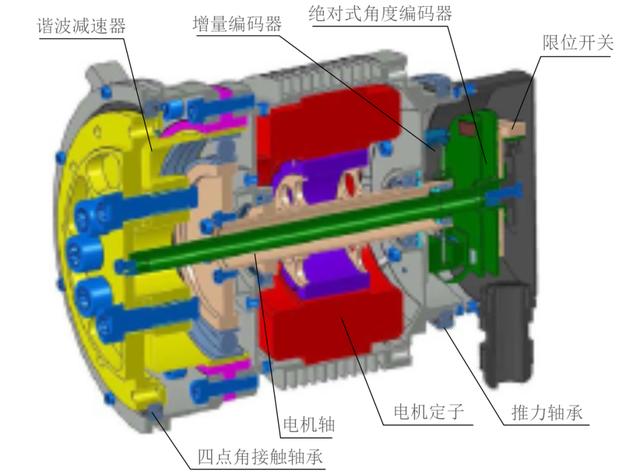

图2 刚性驱动器

整体设计方面,Sebastian 等为机器人LOLA设计了驱动器,如图2所示,包括无刷电机、谐波减速器、绝对编码器和增量编码器等。Iribe等为SDR 机器人开发了驱动器,此驱动器包括内转子电机和精密减速器,它的特点是具有高反驱动能力。为了方便设计布局和拆装,Park等提出了驱动器模块化设计概念。表1所示是目前主要刚性驱动器配置比较,除韩国Robotis的Dynamixel Pro Series的驱动器采用摆线针轮减速器外,其他均采用谐波减速器,为了节省轴向尺寸空间刹车和力矩传感器不是必选的,所有的设计都使用了绝对式编码器,因为通常机器人本体会装有陀螺仪IMU(inertial measurement unit),驱动器很少另外再装设IMU。

表1 刚性驱动器配置比较

优化设计方面,Huber等提出了一种基于执行器的性能特征选择最适合给定任务的执行器类型的法。Van de Straete等提出驱动器的新设计方法,将设计分为可行性和优化阶段。为伺服驱动系器统提供了快速,自动化的设计程序,同时可以图表显示结果。Roos等就减速器传动比对驱动器性能影响、伺服电机和减速器集成优化、机械和控制整合设计进行了研究。Vaculik等研究了驱动器的设计流程,建立电机和减速器参数模型。

为了平衡电机和减速器参数,Zhou等开发了由MSC.ADAMS动力学模型和Matlab代码优化算法组成的协同仿真平台,该平台通过电机和减速器不同组合实现五轴机械臂的重量轻量化。Budinger等建立了基于模型的机电执行器初步设计的估算模型。Rezazadeh等研究了机器人系统中一般负载下驱动器电动机和传动装置的机电选择优化解决方案。Saerens等针对机器人最大连续输出扭矩和转动惯量,根据减速器级数、传动比和不同类型的尺寸参数,制定了比例定律。

由上述分析可知,刚性驱动器的整体设计方面已经较难有创新,更多研究集中在电机和减速器整体优化设计上。然而由于元器件工艺和原理上的限制,传统刚性驱动器的功率密度很难达到生物肌肉的水平500 W/kg,同时也解决不了机器人受外部冲击时零部件强度问题,继而弹性驱动器应运而生。

2.2 弹性驱动器

使用TSA的机器人在行走、奔跑、跳跃等运动能力上远远没有达到人类和动物的水平,而人类和动物实现这些运动能力是依靠肌肉系统实现的。动物利用刚柔并济的肌肉骨骼系统在运动过程中储存和释放能量,调节能量在时间和功率密度上的不匹配,提高关节瞬时爆发力,高效循环利用能量,同时能够实现落地缓冲。为此科研人员研究各种自适应的弹性驱动器来模拟肌肉系统功能,使关节表现出柔顺、安全和高能量效率特性。

弹性驱动器的原理主要借鉴Hill肌肉三元素力学模型。如图3所示,其中 CE (contractile element)是肌肉收缩单元,SE(serieselement)是串联弹性单元,PE(parallelelement)是并联弹性单元,组合后主要有PS(parallel-series)肌肉模型和SP(series-parallel)肌肉模型2种形式。根据 PS 和 SP 肌肉模型结构,由结构相似性可得到如图4e所示的并串式弹性驱动器 PSEA(parallel series elastic actuator)和串并式弹性驱动器SPEA(series parallel elastic actuator)2种仿生弹性驱动器结构。

符号A 表示一般驱动元件,即刚性驱动器,图4a-f[31]中表示由驱动元件A与 SE、PE 单元共同作用构成的弹性驱动器模型,ks和kp分别为 SE 和 PE单元的刚度。PSEA 和 SPEA同时具有 SE 和 PE 单元,因此称为多模态弹性驱动器MEA(multi-mode elastic actuator)。刚性驱动器、串联弹性驱动器、并联弹性驱动器PEA (parallel elastic actuator)和离合弹性驱动器CEA(clutched elastic actuator)均为基本模型,它们是MEA的特例形式。近年来研究成果及应用主要集中在串联弹性驱动器、并联弹性驱动器、离合式弹性驱动器和多模态弹性驱动器。

图3 Hill肌肉力模型

2.2.1 串联弹性驱动器

串联驱动器是在驱动元件和负载间增加弹性单元,这样可以缓冲外部冲击和储能。

图4 弹性驱动器类型

麻省理工学院的Pratt等最早提出了SEA的概念,并证明了SEA具有抗冲击性,较低的反射惯性,更精确和稳定的力控制性能,减少对环境的破坏和能量存储,继而开展了SEA的闭环力控和在腿足机器人上应用研究。

经过几十年的发展,SEA近些年的研究主要集中在变刚度设计、控制和应用上。Vanderborght等研究了机械可调节的柔度和可控制的平衡位置驱动器,其柔度和平衡位置可以完全独立地控制,并且两者均由专用伺服电机设定。Sariyildiz等研究了新型SEA的运动控制问题(即位置和力控制问题),提出了一种基于加速度的鲁棒控制器。

通过串联软弹簧和硬弹簧实现可变刚度的SEA,以便减少常规SEA的基本性能限制。Haddadin等通过优化控制,实现最大化变刚度弹性驱动器的输出速度,由于弹性驱动器储能作用,其最大输出速度,超过理论电机输出能力。为解决救灾机器人跌落和与环境的碰撞问题,意大利技术研究院设计了新型的弹性驱动器,该驱动器应用于WALK-MAN机器人手臂,实验验证了负载能力和抗冲击能力。如图5所示,在谐波减速器输出端和驱动器输出间设置了弹性零件扭力杆。

图5 弹性驱动器

由上述分析可知,SEA具有缓冲机器人触地冲击和缓解外部碰撞冲击的作用,同时还可以储存能量,但由于弹性元件引入,系统变为欠驱动系统,因此运动控制精度较低。

2.2.2 并联弹性驱动器

并联驱动器是在驱动元件基础上增加并联的弹性元件,共同作用于被驱动对象,是通过控制驱动元件来调节并联弹性元件的能量储存和释放。

Mettin等将PEA原理应用于2阶倒立摆模型中,将被动弹簧与欠驱动执行器并联,可以显著降低能量损耗。Niehues等通过数学建模证明,在机器人关节存在时间延迟的情况下,PEA可以提高稳定性和鲁棒性。同时设计2个具有PEA的2自由度肌腱驱动手指,实验结果表明,在实现平滑轨迹跟踪,特别是在稳定性和对冲击的鲁棒性方面,机器人手中引入PEA具有优势。

Brown等在机械臂中加入平行弹簧元件,加了设计合理的弹簧可以将电机峰值转矩降低约50%,并将能耗降低25%。Borras等在 Stewart 并联机器人的关节处增加并联弹簧,提出了简单的优化策略,结果表明当并联机器人受特定力,例如重物压在平台上时,PEA 能够大幅减小驱动元件的输出力矩,通过该方法在刚性不降低的情况下实现了小功率电机驱动大载荷。Mazumdar等研究双足机器人腿部应用PEA,如何减少能量损耗,提高能量利用效率,如图6所示。a是PEA的原理图,b展示PEA在机器人髋关节上的应用。Toxiri等将PEA应用于上肢外骨骼机器人,相对于不增加平行弹性元件的设计明显减少对电机力矩的需求,同时改善了控制性能。

图6 并联驱动器

由上述分析可知,并联弹性元件可以实现能量存储和释放的作用,相对传统刚性驱动器并联弹性驱动器可以显著提高输出功率,降低能量损耗。存在的问题是配合机器人运动,如何最大化的实现能力储存和释放。

2.2.3 离合弹性驱动器

离合弹性驱动器是在串联弹性驱动器或并联弹性驱动器的弹性元件位置增加离合装置,控制弹性元件开合,以控制弹性元件的能量储存和释放。

Haeufle等介绍了CEA初始原型机的设计和控制,原型机包括直流电机、弹簧和低成本的电子离合器,模仿人体反弹任务中膝部伸肌的扭矩和运动模式,实验表明原型机中的并联弹簧将执行器的能耗降低了约80%,将直流电机的峰值扭矩需求降低了约66%。Plooij等介绍了双向离合并联弹性执行器(BIC-PEA)的概念和设计,验证了通过控制离合在时间和方向上加载和卸载,并行弹簧可以减少机器人的能耗,具体设计如图7所示。另外,Plooij等根据形态不同,把CEA分为9类,并提出了CEA功能分析的数学方法。Penzlin等把CEA设计用于外骨骼机器人,通过非线性模型建立、样机制作和试验,证明CEA可以提高外骨骼设计的效率。DeBoon等研究CEA在康复外骨骼机器人上的应用,驱动器包括直流电机、扭簧和磁粉制动器,提出自由运动、弹性运动和辅助阻抗运动3种制动模式。

图7 离合驱动器

由上述分析可知,由于离合装置的引入,CEA可以控制弹性元件能量的储存和释放,大幅提高了能量效率,具体的应用领域可以灵活的设置弹性元件和离合机构的形式,此领域是目前研究的热点。

2.2.4 多模态弹性驱动器

针对单一驱动器不能满足机器人瞬时高输出扭矩、能量效率和抗冲击能力的问题,提出了多模态弹性驱动器的概念。

Mathijssen等研究串并联驱动器SPEA,平行弹性元件可变的载荷储存和释放,使用多个带有锁紧环和锁板的不完全齿轮作为与电动机并联的间歇机构。结果表明该装置可以降低电动机扭矩要求,减小电动机的尺寸,提高效率。Geeroms等设计一种多模态驱动器应用于假肢,同时具有并联和串联弹簧,并联弹簧可以锁定,相对顺应性和直接驱动的人工膝关节,新构型驱动器的膝关节能量消耗小,水平走路运动轨迹和健康膝关节更接近。Roozing等基于三自由度腿部机器人,研究了只有SEA和SEA加并联储能分支的区别,原理和原型机如图8所示,实验证明,加并联储能分支可以节能53%以上。

由上述分析可知,多模态弹性驱动器集合了单一驱动器的优点,可以实现很好的储能和节能。但整体结构复杂,系统建模和控制也变得复杂。

图8 多模态驱动器

2.3 准直驱驱动器

准直驱驱动器含义是依靠驱动器电机开环力控,不依赖于附加力或力矩传感器,就可以本体感知机器人脚部和外界的交互力,也被称为本体驱动器。当然,最理想的是电机直接驱动,但受限于电机工艺和技术,电机直驱驱动器的扭矩密度不能满足机器人应用的需求,因此,折中采用电机加低传动比减速器的方案,同时要求负载质量和转动惯量尽可能的小,这样可以实现高带宽力控和良好的抗冲击能力。准直驱驱动器主要由高扭矩密度电机、低传动比减速器、编码器和控制板等组成。

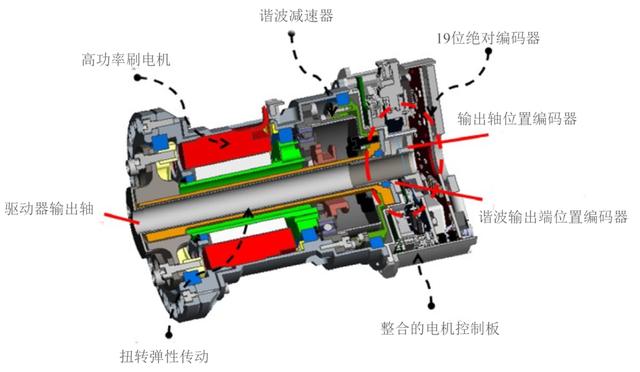

整体结构设计方面,Wensing等设计的准直驱驱动器使用内转子电机,减速器是传动比是5.8的精密行星减速器,如图9所示。Benjamin等设计了改进版的准直驱驱动器,并搭建了四足机器人Cheetah和双足机器人Hermes,进行了测试。如图10所示,电机是外转子力矩电机,由于直径增加,电机力矩和半径是平方关系,扭矩密度远高于内转子电机,传动比为6的行星减速器内嵌到电机内部,轴向尺寸紧凑。整个驱动器的扭矩密度35.4Nm/kg,功率密度达到1416W/kg,超过了肌肉的功率密度500W/kg。

图9 准直驱驱动器

图10 改进版准直驱驱动器

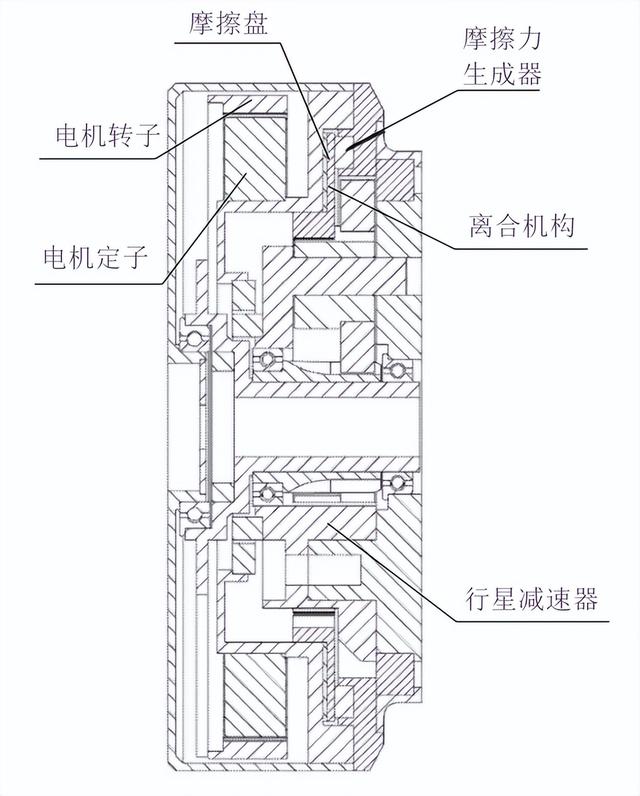

宇树科技提出了一种新的准直驱驱动器结构,在电机基座和内齿圈间增加了离合结构,当外界负载冲击力即将超过减速器零件极限时,离合结构发生作用,外界冲击能量转换成摩擦热量损耗掉,保护减速器不损伤,结构如图11所示。另外,在驱动器的电机端和输出端都设置了位置编码器,电机轴采用中空结构。银弗科技提出了一种紧凑型准直驱驱动器,把四点角接触轴承的滚道直接设置在行星减速器的机架上,减少驱动器的轴向尺寸,减轻重量,具体结构见图12。优必选科技提出一种轴向尺寸紧凑型准直驱驱动器,如图13所示,驱动器的控制板布置在电机下方,第一级行星减速器嵌入电机定子内部,第二级行星减速器设置在电机外部,极大减少驱动器的轴向尺寸。

图11 带离合功能的准直驱驱动器

图12 紧凑的准直驱驱动器

图13 紧凑的准直驱驱动器

2.4 3种驱动器比较

综合以上对刚性驱动器、弹性驱动器和准直驱驱动器的论述,对3种驱动器的结构布局、力矩测量方式、控制特点、功率特点、能量特点、安全性和应用场景等进行比较。

如表2所示,结构布局方面,TSA是常规无刷电机驱动高传动比减速器,直接带动输出端,有些设计在电机端增加刹车,在减速器和输出端增加高刚性力矩传感器;弹性驱动器,SEA是常规无刷电机驱动高传动比减速器,在减速器和输出端间增加弹性体,PEA是在TSA的基础上增加平行的弹性机构,CEA是SEA或PEA的基础上增加弹性体开关机构,MEA上PEA、SEA和CEA的组合;准直驱驱动器是高扭矩密度电机驱动低传动比减速器,输出端具有小惯量特性。力矩测量方面,刚性驱动器是基于电流或应变片式力矩传感器,弹性驱动器是使用编码器原理或应变片式力矩传感器,准直驱驱动器是应用电流环检测。

控制方面,刚性驱动器控制相对简单,精度高,弹性驱动器中SEA控制复杂,精度低,PEA控制相对简单,精度高,CEA控制简单,但精度一般,CMA控制复杂,精度一般;准直驱驱动器控制简单,精度高。功率方面,刚性驱动器无功率调,SEA、PEA、CEA的功率调制性好,MEA功率调制非常好;准直驱驱动器的功率调制较差。能量特性方面,刚性驱动器的效率较低;SEA和PEA的效率一般,CMA、MEA和PA的效率高。安全性方面,刚性驱动器的安全性比较差;SEA和MEA用于有弹性体的保护安全性好,PEA安全性一般,CEA较差;准直驱驱动器由于具有反驱特性,安全性好。

表2 伺服驱动器特性比较

三、驱动器技术难点和发展趋势

双足仿人机器人驱动器经过30多年的发展,经历了从刚性驱动器到弹性驱动器和准直驱驱动器的过程。但目前双足仿人机器人的运动性能还远没有达到人类和动物的水平,驱动器技术还有一些难点需要克服,下一步的发展方向需要深入讨论。

3.1 技术难点

刚性驱动器应用在双足仿人机器人最早,设计理论也相对成熟,在传统的双足机器人、工业机器人、协作机器人和工业精密转台等方面得到广泛应用。但由于电机和减速器功率密度限制,在合适工作区间内的最大输出功率密度只能到200~300W/kg,远没有达到动物肌肉的500W/kg,这就限制其在双足仿人机器人上的应用。另外,刚性驱动器还没有建立标准检测方法和性能评价标准。

弹性驱动器经过多年的发展,取得了许多成果,SEA技术也在一些产品得到应用,如苏黎世理工的四足机器人ANYmal、美国宇航局的Valkyrie和意大利技术研究院COMAN等。但由于弹性体引入,系统为欠驱动,给控制带来了难度,尤其在机器人腿部使用,机器人整机的运动控制比较难实现。PEA、CEA和MEA技术应用于产品的相对较少,PEA很难控制并联弹性体的能量吸收和释放的时机,CEA很好解决串联弹性体何时开关的问题,但增加了辅助控制装置或机构,MEA结构和控制复杂。

准直驱驱动器是最近几年新兴技术,发展迅速,并在多了产品得到应用,如麻省理工的Cheetah、宇树科技的Laikago和云深处科技的绝影等。设计的初衷是提高驱动器的扭矩密度,瞬间响应性和抗冲击能力,同时降低成本,因为只有电机端有位置编码器,这就面临机器人断电了后,驱动器如何回到机械零位的问题。

3.2 发展趋势

研究表明,人类步行、疾跑和跳跃等动作脚底与地面冲击力是自重的3倍以上,双足仿人机器人若要达到近似人类或动物的运动能力,取决于驱动器系统相对于自重或负载的驱动能力,以及在传感系统、控制系统的感知和控制下快速响应能力。另外,还要综合考虑驱动器的能量效率和缓冲冲击能力等。

新设计原理方面,仿生学研究,以鸵鸟、鹌鹑和家禽等动物的腿部骨和骼肌肉为仿生对象,研究新的腿部构型,根据构型需求进而设计驱动器的形式,驱动器结合机器人整机设计、机器人运动控制整体考虑。

现有驱动器方案研究方面,刚性驱动器方向,虽然在人形机器人应用上受到限制,但在工业领域有广泛的应用,亟需建立性能指标的检测方法标准和评价标准,如回差、增速启动转矩、刚性、绝对精度、重复定位精度、效率、速度力矩曲线、扭矩力矩曲线、电流力矩曲线等。弹性驱动器方向,在PEA基础上增加离合装置控制平行弹性体的开关,这样可以控制能量的储存和释放,提高能量利用率,关键是离合装置如何做的简单和节能。

此外,弹性驱动器设计不能只停留在本身的整合设计,要结合机器人整机结构设计、驱动器设计、运动学和被动动力学对机器人做系统级优化设计,让机器人整体性能最优。准直驱驱动器方向,需要进一步研究单编码器驱动器回零点问题,研究绝对编码器如何取消后备电池,或延长电池的使用寿命,同时考虑改善设计和工艺,提高电机的功率密度,这两点问题解决了,准直驱驱动器就不限于只用于四足器人,也可以应用于双足仿人机器人和其他领域。

驱动器通信方面,通信方式随着5G、互联网和云技术的发展,驱动器可以无线与机器人上位机或云端总控相互通信,解决机器人内部走线复杂,线材易磨损问题,同时可以检测和监控驱动器的实时状态,计算与通信的集成化技术为驱动器智能化提供了各种可能。

四、结束语

随着中国经济和社会的发展,服务机器人必有广阔的应用前景,双足仿人机器人是服务机器人重要的组成部分,由于其类人的外形,更容易被人类接受。

本文对双足仿人机器人驱动器的历史、关键性能指标进行阐述,介绍了刚性驱动器、弹性驱动器、准直驱驱动器的发展现状,比较了各自特点,说明目前驱动器的性能还远没有达到生物肌肉的水平,因此双足仿人机器人的运动能力也没有达到人类或动物的程度。指出了驱动器下一步的发展方向,以双足动物为参考的仿生腿部机构研究,推动和机器人整机高度结合新驱动器构型的出现。现有驱动器方案方面,如果电机和减速器性能没有大幅提升的情况下,在双足仿人机器人领域刚性驱动器将会逐步被取代;弹性驱动器需要在功率密度、能量效率、结构布局等指标间平衡,结合机器人整机结构布局、运动步态控制算法做整合优化是下一步研究方向;准直驱驱动器技术发展迅速,编码器技术创新和电机功率密度上突破,是将来主攻方向。另外,驱动器通信技术革新也是一个发展趋势。

关键核心技术等不来、靠不来、买不来,需要脚踏实地研发、持之以恒投入,来不得半点侥幸。在产业界和学界的持续努力下,中国在伺服驱动器这一“高精尖”技术上取得了重要成果,打破了国际垄断,实现了自主量产。

优必选科技在成立前就开始攻克伺服驱动器的难关。截止目前,公司已设计和生产了40多种不同的伺服驱动器,掌握了从0.2Nm小型伺服驱动器,到120Nm大型伺服驱动器的量产能力,并在不同系列机器人上实现大规模应用,做到研产销链一体化。2016年,优必选科技累计生产伺服驱动器100万台,2019年,累计交付含伺服驱动器的机器人100万台。

全球首发!全新一代大型仿人服务机器人Walker X首次亮相#2021WAIC #世界人工智能大会 ,每一步前进,只为与你同行。现在就带你了解Walker X更丰富、更智能、更稳定的家庭服务能力!

机器人安上国产“关节”,见证了近年来中国科研力量着力抢占硬科技制高点,推动关键核心技术自主可控的坚持与努力。

,