点击关注建设直通车,了解预拌混凝土行业知识重点。

搜索“豫建中心云课堂”,帮助技术人员尽快熟悉工作内容,提升技术能力,达到预拌混凝土行业标准要求。

一、所用仪器设备

强制搅拌机、台秤(50 kg、 感量50 g)、电子天平(500 g、感量0.01 g;1000 g、感量1 g)、容量筒(内径185 mm、高200 mm,容积为5 L)、振动台、压力试验机。

二、环境条件要求

试验室的温度应保持在(20±3)℃,混凝土预养温度为(20±3)℃,标准养护室温度为(20±2)℃,相对湿度为95%以上。

三、材料要求

1. 水泥:基准水泥(硅酸盐水泥熟料与二水石膏共同磨碎而成的42.5强度等级的P·Ⅰ型硅酸盐水泥。水泥熟料中铝酸三钙(C3A)含量6%~8%,硅酸三钙(C3S)含量55%~60%,游离氧化钙(fCaO)含量不超过1.2%;水泥中碱(Na2O 0658K2O)含量不得超过1.0%;水泥比表面积(350±10)m2/kg。

2. 砂:符合GB/T 14684—2011 Ⅱ区要求的中砂,细度模数为2.6~2.9,含泥量小于1%。

3. 石子:符合GB/T 14685—2011 要求的公称粒径为5 mm~20 mm的碎石或卵石,采用二级配,其中5 mm~10 mm占40%,10 mm~20 mm占60%,满足连续级配要求,针片状物质含量小于10%,空隙率小于47%,含泥量小于0.5%。如有争议,以碎石结果为准。

4. 水:符合JGJ 63混凝土拌和用水的技术要求。

5. 外加剂:需要检测的外加剂。

四、配合比

基准混凝土配合比按《混凝土配合比设计规程》(JGJ55-2011)进行设计。掺非引气型外加剂的受检混凝土和其对应的基准混凝土的水泥、砂、石的比例相同。配合比设计应符合以下规定:

1. 水泥用量:掺高性能减水剂或泵送剂的基准混凝土和受检混凝土的单位水泥用量为360 kg/m3;掺其他外加剂的基准混凝土和受检混凝土单位水泥用量为330kg/m3。

2. 砂率:掺高性能减水剂或泵送剂的基准混凝土和受检混凝土的砂率均为43 %~47 %;掺其他外加剂的基准混凝土和受检混凝土的砂率为36%~40 %;但掺引气减水剂或引气剂的受检混凝土的砂率应比基准混凝土的砂率低1%~3%。

3. 外加剂掺量:按生产厂家指定掺量。

4. 用水量:掺高性能减水剂或泵送剂的基准混凝土和受检混凝土的坍落度控制在(210±10)mm,用水量为坍落度在(210±10)mm时的最小用水量;掺其他外加剂的基准混凝土和受检混凝土的坍落度控制在(80±10)mm。用水量包括液体外加剂、砂、石材料中所含的水量。

五、混凝土搅拌

采用符合《混凝土试验用搅拌机》(JG244-2009)要求的公称容量为60 L的单卧轴式强制搅拌机。搅拌机拌合量应不少于20 L,不宜大于45 L。

外加剂为粉状时,将水泥、砂、石、外加剂一次投入搅拌机,干拌均匀,再加入拌合水,一起搅拌2 min。外加剂为液体时,将水泥、砂、石一次投入搅拌机,干拌均匀,再加入掺有外加剂的拌合水一起搅拌2 min。出料后,在铁板上用人工翻拌至均匀,再进行试验。各种混凝土试验材料及环境温度均应保持在(20±3)℃。

六、检验步骤

受检混凝土与基准混凝土的抗压强度按GB/T 50081进行试验和计算。试件制作时,用振动台振动15s~20s。试件预养温度为20℃±3℃。

七、检验结果及记录

抗压强度比以掺外加剂混凝土与基准混凝土同龄期抗压强度之比表示,按下式计算,精确到1%:

式中:——抗压强度比,%;

——受检混凝土的抗压强度,MPa;

——基准混凝土的抗压强度,MPa。

试验结果以三批试验测值的平均值表示,若三批试验中有一批的最大值或最小值与中间值的差值超过中间值的15%,则把最大值与最小值一并舍去,取中间值作为该批的试验结果,如有两批测值与中间值的差均超过中间值的15%,则试验结果无效,应该重做。

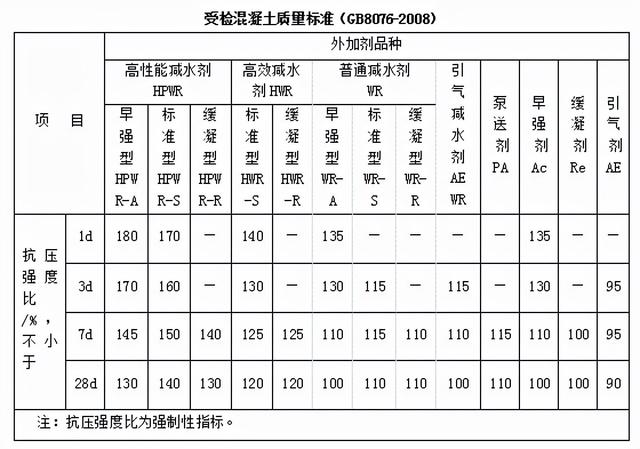

抗压强度比计算结果与表对照检查,进行评定。