来源:东方电气集团中央研究院

随着人们环保意识的逐渐增强,新能源的发展受到人们的关注,其中风能和太阳能发展最为迅速。风能和太阳能受环境因素影响较大,输出电压不稳定,如果直接并入电网,会对电网产生一定的冲击,影响电网的稳定性。为了提高风能、太阳能的稳定性,储能技术发挥了重要作用,通过将能量存储在电池中,再通过储能逆变器并入电网,提高电网的稳定性及智能化。目前,国内外电池储能发展迅速,而锂离子电池由于具有较高的功率密度比和能量密度比,在大规模电池储能中以特有的优势,已经成为大容量储能的研究重点。近年来,国内外许多公司都推出了自己的锂电储能系统,并建设了示范工程。

由于锂电池单体电压较低,在实际储能应用中需要大量单体电池的串并联构成锂电池组。然而,锂电池由于本身的固有特性,其在长期充放电过程中易受各单体电池间充电接受能力、自放电率和容量衰减等影响,各个单体电池上存在一定的电压差,长期使用,不仅降低了电池的效率,进一步产生安全隐患。另外,过冲、过放以及温度变化对电池性能影响很大,长时间的过冲、过放严重降低电池寿命。因此,研制高性能的锂电池组管理系统对于提高电池使用寿命、提升储能效率是十分必要的。

目前,国外的电池管理系统研究大多集中在电动汽车上,技术也比较成熟,并且已经进入实际应用阶段,但是对大容量储能电池管理系统的研究较少。国内电池管理技术还不成熟,对整个储能电池管理还都处于探索阶段。储能电池管理系统研究的要点是如何掌握电池组中的每个电池状态,并根据这些状态进行合理的管理。为了更加适合储能条件的需要,本文针对储能锂电池组,介绍了一种分层式电池管理系统,详述了每层的主要功能以及层与层之间的关系,着重介绍了电池管理系统的单体电池电压、单体电池温度的高精度数据采集和准确的电池状态估计方法。

1锂电池管理系统总体设计储能系统一般所需容量大、电压高,需要成千上万的单体电池通过串、并联组合成电池系统来满足多种功能。出于体积、安全和有利于维护等方面考虑,单体电池通过串、并联组成电池箱,电池箱通过串联组合成电池堆。每个电池箱配备一个单体电池管理控制器(LECU),所有LECU通过CAN通信组合成一个电池管理单元(BMU),并配备上位机监控系统、高压检测和绝缘检测等其他模块,这些模块共同构成电池管理系统(BMS)。本文介绍的电池管理系统采用3层式分层进行管理,如图1所示。

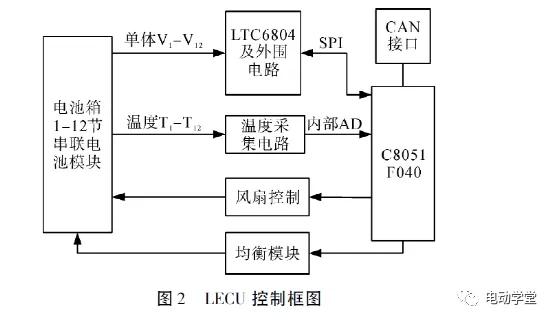

底层由多个LECU单元组成,主要完成串联电池模块电压采集、多点温度的测量、电压均衡控制功能,如图2所示。同时,LECU还要根据箱体电池温度进行热管理,当电池温度超过最优工作温度区间,开启风机,对温度过高的电池降温,直到温度降低到电池工作范围,控制风机停止。LECU通过CAN总线和中间层交互信息,LECU是电池管理系统中最基本的单元,它的检测精度、通信的可靠性是电池管理系统的前提。

中间层为电池管理单元(BMU),负责管理底层中所有的LECU,同时负责采集系统总电压、总电流,估算电池荷电状态(SOC),实现高压管理、绝缘监测;BMU还对电流充放电进行保护,判断系统故障状态,实时上报给上位机监控系统,在LECU协同作用下完成电池串的均衡控制,采用CAN通信完成底层和顶层的数据交互,如图3所示。

顶层为上位机监控系统,负责显示电池充放电状态、系统总电压电流、单体电池最高最低电压、温度最高最低模块、故障、系统接触器状态等,同时面向PCS和监控系统调度,进行通信、管理和控制。

2锂电池管理系统的主要功能及验证储能用锂离子电池管理系统包含多个功能模块,一般有数据采集功能、运行模式选择功能、通信功能、报警功能、电池系统保护、电池系统容量标定、SOC估计功能、热管理功能、电池均衡管理功能、绝缘检测功能等。其中,单体电池数据检测、电池状态估计、温度检测是目前电池管理系统研究的热点,本文主要讨论这3个功能的实现策略。

2.1单体电池电压检测2.1.1单体电池电压检测原理电池单体电压采集选用Linear公司的电池检测芯片LTC6804-2,该芯片可测量12路单体电池,可堆叠式架构实现高电压电池组的监测,13ms测完所有单元。为了在电气噪声、开关、继电器等导致瞬态存在的情况下保持最高准确度的测量,LTC6804采用了内置三阶噪声滤波的增量累加ADC。采用这种监测芯片,单体电压采集精度可以达到2mV,通过SPI接口将数据传输到控制器芯片C8051F040,控制器芯片通过CAN通信将单体电压传送到中间层进行处理,中间层通过CAN通信可以获取底层多个LECU的单体电压测量数据,从而完成所有的单体电压测量。

2.1.2电压精度检测结果本文选用AgikentE3634A稳压源输出电压,通过电池检测芯片LTC6804-2测量的数据与FLUKE万用表287C的测量结果进行对比分析。电池检测芯片LTC6804-2的12个通道采集数据和万用表287C测量数据如表1所示。分析得出最大误差1.4mV,小于LTC6804-2数据手册中的2mV最大测量误差,满足锂电池单体电压测量精度的要求。

温度传感器采用NTC热敏电阻103F3435RT型号,采用电阻分压式方法如图4所示,电压通过控制芯片C8051F040内部AD进行采集。由于NTC热敏电阻值与温度呈非线性对应关系,该特性增加了实际应用中测温的难度。传统的表达电阻值与温度之间关系的公式为指数方程,具体公式如下:

式中:RT是温度为T(K)时的电阻值,RT0是温度为T0时的电阻值,B是热敏电阻常数。

由于该指数方程在较宽的温度范围下,引入的非线性误差较大,在未经修正的情况下基本不能直接使用。本文采用一种较为简单的用于NTC型热敏电阻的温度与电阻值转换方法,该方法可以直接在工程中使用,其在较大的温度范围内与实测数据误差较小,同时计算量较小。该方法经验公式为:

式中:R是温度为T时的电阻值,T为温度(K)。

本方法中的经验公式是从传统的指数方程上发展而来,与公式(1)的主要区别是T作为分母多加了一个常数项c,且常数a和b不受制于温度与热敏电阻常数的关系,在特定的参数设置下本方程可以等同于指数方程。参数a、b、c由经验公式与厂家提供的数据表利用软件拟合得到,没有具体的物理意义。

2.2.2温度检测采用比较结果NTC热敏电阻103F3435RT型号,根据厂家提供的阻温特性,利用Origin软件中非线性拟合功能,自定义输入方程式

式中:x等于温度T,y等于电阻R,a、b、c设置为可变量。a、b、c的初始值可以根据厂家提供的25°时的参数进行设定,例如,可设置a=–B25/T25、b=B25、c=0,此时则根据表1,a=-3435/298.15=-11.521、b=3435、c=0。当初值如前所述设置时,本方程表达式为:

与按照参数T0=T25=25℃,R0=R25=10kΩ,B=B25带入的指数方程相同见公式(1),由此也可以看出指数方程(1)只是公式(2)的一种特殊情况。按照上述参数设定,画出指数方程曲线与厂家实测曲线对比如图5所示。

由图5可以看出,直接使用指数方程,并代入厂商所提供参数进行计算后,方程求得的曲线与厂家实测曲线相差较大,特别是在低温范围内,方程所得值与实际值误差很大,基本不能直接进行工程应用。设置a、b、c初值时使用指数函数的初值,主要是为了避免Origin在拟合的时候由于初值偏差太大而产生软件错误不能拟合。在Origin软件非线性拟合工具中输入好公式与参数初值之后,点击拟合按键直到ReducedChi-sqr(残差平方和)不再变化为止,得到a=-13.36422、b=4741.1285、c=56.6196。因此103F3435RT热敏电阻的温度与电阻表达式如下:

式中R指温度为T时的电阻值。

根据表1中数据得出公式(3)的关系图6,图中可以看出经验方程计算曲线与厂家实测曲线基本重合,精度较高可以直接工程应用,首先测得热敏电阻电阻值然后代入公式(3)就可以计算出温度。在相同的电阻值下用实测的温度减去计算的温度得到误差,图7画出了经验公式计算出的温度与实测值的误差,同时作出指数公式计算数据误差作为对比。

由图7同样可以看出经验公式误差非常小,在很大的温度范围内误差都接近0,而传统的指数方程则误差较大。

2.3SOC估计功能锂离子电池组的SOC是剩余电池量的估计,是储能锂电池非常重要的一个参数。严格监控锂电池的SOC是一项非常重要的任务,因为电池的过冲、过放都会导致电池寿命的下降,长时间过冲,甚至会造成电池的燃烧和爆炸,造成严重的后果。目前电池SOC估算方法包括开路电压法、安时积分法、神经网络法和卡尔曼滤波法等,每种方法都有各自的使用范围[9-10],具体的特性比较见表2。目前国内实际应用的实时在线估计SOC的方法仍然采用以电流积分为主,加上不同的修正方式。

假设电池的充放电起始状态为,那么电池当前状态的SOC一般表示为:

式中:CN为额定容量;η为充放电效率;i(t)为电池电流,其中当电池处于放电状态时i(t)>0,电池处于充电状态时i(t)<0。

由于SOC估计受温度、充放电电流大小、传感器采集精度等影响,很难保证电池安全有效的运行。为了找到一种统一的方法确定电池SOC的当前状态,提前为储能逆变器提供警告,为储能逆变器提供足够的缓冲时间,从而保证电池不过充过放,延长电池寿命。本文采用最常用安时积分法,依靠高精度的电压、电流采集和大量的历史数据存储功能,对某电池进行不同倍率充电实验,得到V-SOC关系图,基于V-SOC曲线,对相邻采样点的电压值进行差值计算,得到各倍率相应的ΔV-SOC曲线,对ΔV-SOC曲线进行平移和纵坐标变化,并移至重合得到如图8所示图形。由图8可以看出,各倍率充电曲线在平台两侧拐点相对集中。为了寻找统一的特征点以有效修正不同倍率充电的电池SOC,平台拐点的选取应满足各倍率曲线重合度较高且尽量接近平台端点。

通过以上方法找到如图8中的A点和B点作为充电的最低点和最高点,通过判断ΔV和SOC的关系可以有效的防止电池过冲。当充电到达电池B点时,提醒储能逆变器此时电池处于预充满状态,从而减小充电电流,保证电池不过充,当电池充满以后对SOC进行重新标定,重置由于积分过程中产生的累计误差,这样每次循环周期都将消除上一个循环周期的累计误差。同样方法通过放电实验可以得到相似的ΔV-SOC关系图,得到放电A点作为放电SOC的最低点,提醒储能逆变器此时电池处于预放完状态,从而减小放电电流,保证电池不过放。通过A点和B点作为电池SOC的参考点,可以防止电池的过冲、过放,有效地提高电池的循环寿命。

本文提出了一套适用于储能大容量电池堆的电池管理系统,该电池管理系统采用3层式分层管理体系。文中详细介绍了每层的作用及相互间的关系,同时采用LTC6804-2芯片简化了电池电压测量,提高电压测量精度;采用NTC温度传感器的经验公式计算方法,有效的提高了温度测量精度;通过对锂电池进行测量得到ΔV-SOC曲线,找到不依赖于充放电倍率的统一判定条件,从而防止系统的过冲、过放,有效地提高电池寿命。

本文提出的电池管理系统分层方案已经在125kW储能项目中使用,在不断的实验过程中证实了该方案的实用性及可行性,对改善电池使用寿命和对整个储能系统的安全高效运行有重要的现实意义。

,