1、芯片阳模的制作

在制作芯片阳膜之前,提前要做好掩膜版(Mask),主要作用是在后续光刻工艺中遮挡特定区域,从而将设计的图形转移到光刻胶上。具体过程为:首先用L-Edit /CAD软件对所设计的芯片结构进行版图绘制,并保存为 DXF 格式文件。将版图文件交由制版公司进行打印,打印机将芯片微通道图形打印到透明塑料薄膜上。塑料薄膜材料为菲林,其中打印机用的是比利时BARCO 公司的 Silver Writer 8850 光绘机。由于后续实验用到的光刻胶为 SU-8 GM1050 负性光刻胶,因此打印的反性掩膜版上透明区域为微通道部分,不透明区域为非通道部分,具体如图 1所示。

掩膜版制作完成后,接下来开始进行芯片阳膜的制作,主要是利用光刻技术将掩膜版上的图形转移到一定厚度的 SU-8 光刻胶的硅片上。图形转移的过程一般包含以下几个步骤:预处理、匀胶、前烘、曝光、后烘、显影和坚膜,主要的工艺流程如图 2 所示。本文的阳膜是在超净间内制作完成,其中所用的主要设备是匀胶机,曝光机 ,以及可编程热板 PHP-8 等,设备如图 3 所示。

(1)预处理:首先将 NH4OH/H2O2/H2O(氢氧化铵/过氧化氢/去离子水)按照 1:1:5 的配比进行混合,然后将 4 寸硅片浸泡于该混合液中,接着将其放置于80°C 的热板上烘烤 20min。浸泡完毕后用去离子水对硅片进行反复冲洗,并用氮气枪吹干。该步骤的目的是去除硅片表面杂质颗粒,使得硅片表面和 SU-8 光刻胶之间粘附的更好。

(2)甩胶:将预处理后的硅片固定在匀胶机内的托盘上,保证硅片位于托盘的正中央。本实验中用到的 100μm 厚的 SU-8 光刻胶,需要将匀胶机设置的参数为:前转 10s,转速 600rpm;等待 1min;后转 40s,转速 1000rpm。参数设置好后,将适量 SU-8 光刻胶倒在硅片中心,开启机器。

(3)前烘:将匀胶后的衬底片放置在温度为 65°C 的热板上,保持 5min;接着将热板温度设置为 95°C,保持 10min;然后将热板温度再降到 65°C,保持5min,最后降至室温。该步骤目的是使 SU-8 光刻胶中的溶剂蒸发去除,使得硅片上光刻胶的有更好的均匀性。

(4)紫外曝光:将冷却后的衬底片放置在曝光机下,接着把准备好的反性掩膜版放置于基片上,100μm 厚度的 SU-8 光刻胶需要的曝光剂量为 3.6m W/cm2,曝光时间 35s。

(5)后烘:将曝光后的衬底片放置于 65°C 的热板上,保持 2min;接着把热板温度调至 95°C,保持 8min,最后降至室温。

(6)显影:将衬底片分别放置于丙二醇甲醚醋酸酯与异丙醇溶液中进行各15s 的循环显影,直至没有白色析出物出现,最后用氮气枪吹干。

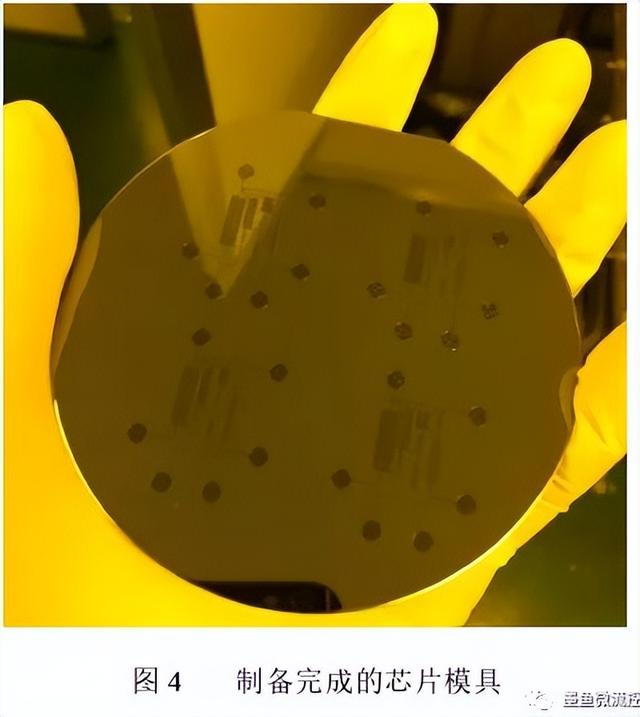

(7)坚膜:将显影后的衬底片放置于 150°C 的真空干燥箱内静置 10min,蒸发掉存留的 SU-8 光刻胶溶剂,并使衬底片上的 SU-8 光刻胶与硅片之间的粘附更加牢固。至此完成芯片阳模的制备,如图 4所示。

2、PDMS 基片的制作

芯片的阳模制作完成后,接下来要利用模塑法制作带有微通道的弹性 PDMS基片。模塑法的主要原理是将 PDMS 浇注在模具上后进行固化,然后将剥离下来的 PDMS 基片与玻璃键合后形成微流控芯片。本文用的 PDMS 材料是购于美国道康宁公司,型号是 SYLGARD184,等离子清洗机购于美国 HARRICK 公司,型号为 PDC-002。具体制作流程如图 5所示。

(1)浸泡脱模剂:将芯片的阳模放在提前准备好的脱模剂溶液中浸泡 15 分

钟,然后将其放入培养皿后,置于 80°C 的烘箱中进行烘干。由于培养皿的材料为塑料,烘箱的温度不可太高。

(2)PDMS 预聚体配置:将塑料杯置于电子秤上,电子秤去皮清零。向塑料杯中倒入一定质量的PDMS试剂,按照PDMS的试剂质量计算固化剂的质量,电子秤再次去皮清零,用另一干净滴管滴定 1/10 质量的固化剂到塑料杯中。PDMS 和固化剂混合后,采用搅拌棒充分搅拌 10 分钟,使塑料杯中形成均匀分布的小气泡。

(3)PDMS 预聚体抽真空处理:将分布有均匀小气泡的 PDMS 预聚体置于

真空干燥锅中,慢速抽真空,直至小气泡均被排出,在抽真空过程中若出现试剂漫出塑料杯边沿的情况,则需要多次关断真空泵,避免试剂漫出容器。

(4)PDMS 预聚体浇注:将模具水平放置于塑料培养皿中,然后将配置好

的 PDMS 预聚体倒入塑料培养皿中。在倒的过程中,需要从阳模的中间开始倒,此时的 PDMS 预聚体会逐渐向周围扩散,直到 PDMS 预聚体完全覆盖阳模,并有一定的高度。由于在 PDMS 浇注过程中还会产生少量的气泡,此时要再次重复步骤(3)。

(5)PDMS 预聚体固化:待气泡完全消失后,将塑料培养皿放置于 75°C

烘箱中,使 PDMS 预聚体在烘箱中静置 3 个小时。待 PDMS 预聚体固化聚合后,将其从烘箱中取出。

(6)PDMS 预聚体脱模:用小刀沿压印阳模边缘切割 PDMS 固化膜,将阳模连同其上方覆盖的 PDMS 固化膜一同取下,之后再将膜与阳模轻轻分离。脱模时要尽量沿着流道方向进行,这样可以避免流道边缘产生破裂的风险。

(7)PDMS 基片打孔:用孔径为 1mm 的打孔器在微流道的入液口和出液口位置打穿通孔,打孔时尽量使打孔器与 PDMS 基片垂直,这样打出来的通孔是垂直的,方便之后实验的操作。

(8)PDMS 基片清洗与键合:将压印有微流道结构,同时制备有入液/出液孔的 PDMS 基片与键合所需的玻璃基底放入无水乙醇试剂中超声清洗 10 分钟,取出后放入烘箱中进行烘干。烘干后取出,将 PDMS 基片微流道面朝上,与玻璃盖片一起放入氧等离子体清洗机中轰击 15s。将取出来 PDMS 基片和玻璃基底对准后贴合在一起,并用镊子轻轻按压 PDMS 基片表面,完成 PDMS 与玻璃的不可逆封接。键合后将其在 65°C 的真空干燥箱内放置 30min,最终完成倍比稀释微流控芯片的制备,如图 6 所示。将制备完成的芯片放置于显微镜下进行观察,检查芯片结构是否完整,图 7 给出了该芯片部分重点结构的局部放大图。

免责声明 文章来源:墨鱼微流控(微信公众号) 作者:墨鱼 以传播知识、有益学习和研究为宗旨。 转载仅供参考学习及传递有用信息,版权归原作者所有,如侵犯权益,请联系删除。

,