022Cr22Ni5Mo3N这种材料属于奥氏体 双相不锈钢,铁素体共存,硬度高.强度高.延伸率大.由于各种性能组合,冲击值大、导热系数小的特性决定了材料机加工性能差的特性。为了提高零件的加工效率,首先需要研究影响材料加工性能的因素,了解各种因素对加工性能的机理,然后详细分析022Cr22Ni5Mo3N找出材料的加工特性,逐一找出最合适的刀具材料.刀具角度组合.为了提高材料的加工效率,切削三要素等。

影响材料加工性能的主要因素是化学成分.力学性能.导热系数.线膨胀系数等。,通过对各种因素的详细分析,找出022的影响Cr22Ni5Mo3N造成材料切削加工困难的原因。

022Cr22Ni5Mo3N材料的化学成分如下表1所示.

从表1可以看出,该材料的碳含量为0.03%,质量份数极小,Cr.Ni.Mo等元素的质量分数很高,因此材料的强度很高.塑性和韧性都比较好,所以在加工过程中不宜切屑,容易形成硬点和加工硬化,导致材料的切削变形系数大.切削力大.切割温度高。由于切削热的作用,切削表面和加工表面吸收周围介质中的介质H.0.N原子形成硬脆层,加工表面硬度为基体硬度1.1~2.2倍,深度可接近1mm,造成刀具严重磨损,加工效率低下。

力学性能

材料的力学性能主要包括强度.塑性.其加工性能的主要因素是韧性和硬度等。

强度分为抗拉强度和屈服强度,包括常温强度和高温强度。常温强度高,切削力大,切削温度高,刀具磨损快;如果高温强度高,切削力始终保持较大,切削温度继续升高,刀具磨损会更严重。

可塑性以伸长率表示,伸长率值越大,塑性越好,切割变形越大,变形功耗越大,切割力越大,切割温度越高,基底与工具粘合的可能性越大,加工表面粗糙度难以保证。ak值表示,ak值越大,材料破碎前吸收的能量越多,切削功耗越大,切削力越大,韧性对碎屑的影响越大,韧性越大,切削加工越差。

材料的硬度越高,切割芯片与前刀表面之间的接触长度降低,前刀表面的应力增加,摩擦热集中在较小的刀片接触表面,切割温度增加,刀具磨损增加。45钢材料是一种具有良好加工性能的材料,具有022的机械性能Cr22Ni5Mo3N双相不锈钢材料的力学性能如下表2所示。

从表2可以看出,022Cr22Ni5Mo3N与45钢材料相比,双相不锈钢材料,0222Cr22Ni5Mo3N材料的强度.塑性.与45钢材料相比,韧性和硬度更好,切削力更大,切削温度更高,刀具磨损更大,材料性能更差。

导热系数

材料的导热系数越大,芯片带走的热量和工件传递的热量越多,越有利于降低切割区域的温度和刀具的磨损。因此,对于导热系数高的材料,允许的切削速度越高,其切削加工性能越好。与45钢相比,022Cr22Ni5Mo3N双相不锈钢的导热系数为20W/m.k,45钢材的导热系数为50.2W/m.k左右。其022Cr22Ni5Mo3N材料的导热系数仅为45钢的2/5,所以022Cr22Ni5Mo3N材料的导热性比45钢差得多,所以加工性能也差得多。

分析影响材料加工性能的各种因素﹐022Cr22Ni5Mo3N双相不锈钢材料的硬度.强度.塑性等因素,在切割过程中,所需的切割力大,切割温度高,刀具磨损快。受低导热系数的影响,刀具和零件的切割温度高,容易形成加工硬化层,刀具磨损快,允许切割速度低。

刀具材料的选择主要取决于零件材料的硬度.机械加工。一般来说,刀具必须具有良好的切削性能,其硬度必须是工件材料的硬度.超过3倍,同时具有良好的红色硬度。当切割温度高于工具的红色硬温度时,工具的切割能力将严重降低,因此必须确保工具材料的红色硬温度高于材料的切割温度。常用的工具材料有三种,工具钢.高速钢和硬质合金。材料的硬度和加工性能见表3。

022Cr22Ni5Mo3N材料的硬度要求为30~~35HRC,因此,刀具材料的硬度高于46HRC就这样。从表3可以看出,如果只考虑硬度,三种材料都能更好地满足切割要求。双相不锈钢的切割温度一般为600~800℃,在三种工具材料中,只有硬质合金的红硬温度可以达到900-1000℃,切割温度高于工件材料,所以只有硬质合金刀具才能满足0222的要求Cr22Ni5Mo3N切割材料。

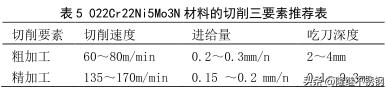

切削速度

切削速度对刀具寿命和切削温度的影响最大,0222Cr22Ni5Mo3N加工的主要难点是切削力大.切削温度过高,刀具磨损严重。.中速可以避免碎屑瘤的产生,但加工效率低。如果切削速度翻倍,刀具的使用寿命将降低到原来的3%。因此,粗加工的切削速度应选择60~80m/min,精加工的切削速度选择为135~170m/min.

进给量对刀具使用寿命和切削温度的影响仅次于切削速度,进给量增加一倍,刀具使用寿命缩短至原来的21%。进给量也会影响表面处理的质量。进给量越大,表面质量越差。粗加工时,表面质量要求较低,可选择较大的进给量以提高加工效率;在精加工过程中,表面加工的质量可以通过较小的进给量来保证。然而,进给量太小,无法有效切割,因此对于022Cr22Ni5Mo3N材料,粗加工进给量为0.2~O.3mm/n,精加工进给量0.08~0.1mm/n。

刀具的深度对刀具的使用寿命和切削温度的影响最小,刀具的使用寿命翻倍,刀具的使用寿命降低到原来的59%,但对于022Cr22Ni5Mo3N切割深度越大,表面硬化层的厚度越大,因此在进行精加工时,应尽量选择较小的切割深度,以避免硬化层对加工质量的影响。通过对比分析,粗加工的切割深度为2~一4mm,精加工时取0.1~~0.3mm.综上所述,得出022Cr22Ni5Mo3N材料切削三要素推荐值见表5。

通过以上分析,加工022Cr22Ni5Mo3N以锥阀座为例。粗加工阶段,选用90硬质合金°前角10的圆形车刀°.后角8°.刃倾角0°,切削速度为60m/min,进给量为0.3mm/n,吃刀深度为4mm当时,每10个零件的加工效率提高了2倍;在精加工阶段,选择前角12°.后角10°.刃倾角5°硬质合金刀片,0进给量.2mm/n,吃刀深度0.2mm,切削速度达170m/min,刀片的一角用于每20个零件的外圈;加工过程中碎屑肿瘤积累较少,硬化层深度小于0.1mm,零件表面质量好,切削过程顺畅。因此,研究表明,选择合理的刀具材料是合理的.刀具角度和切削元素可以大大提高加工效率,降低刀具消耗。

,