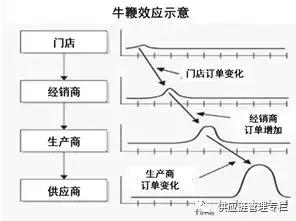

鉴于其重大影响,牛鞭效应多年来一直是学术界和工业界的研究重点,斯坦福大学的李效良教授(Haul Lee)是其中的佼佼者,为应对牛鞭效应奠定理论基础。根据李教授及其同事的研究,牛鞭效应有以下四大成因:

成因1:多重需求预测

当处于不同供应链位置的企业预测需求时,都会包括一定的安全库存或富裕系数,以对付变化莫测的需求变化和可能的供应中断。当供货周期较长时,这种安全库存的数量将会非常显著。例如一美国计算机制造商预测到某型号计算机的市场需求是10万台,但可能向中国的供应商下11万的零件订单(“万一卖得好呢”);同理,中国计算机零件生产商可能定购12万的原材料。以此类推,供应链各节点库存将逐级放大。

此外,有些预测方法也会系统地扭曲需求。比如前三个月的趋势是每月递增10%,如果用移动平均法的话,那第四个月的预测也将递增10%。但市场增长不是无限的,总有一天实际需求会降低,这差额就成了多余库存。如果供应链各个企业采用同样的预测方法,这种系统性的放大就会非常明显。

图37:多重需求预测,导致牛鞭效应

对于多重预测,解决方案就是单一预测。在公司内部,就是销售与运营计划(S&OP),整合营销、市场、产品管理、供应链等各职能的信息与判断,制定一个“准确度最高的错误的预测”,然后围绕这同一个预测来运作。在公司之间,就是协同计划、预测和补货(CPFR),避免公司与公司之间的多重预测。

成因2:批量生产、订购

为了达到生产、运输上的规模效应,厂家往往批量生产或购货,以积压一定库存为代价,换取较高的生产效率和较低成本。比如需求是10个,生产、采购的最小批量是100个,那就订100个。但供应商不知道我们的真实需求是10个,而是按照订单的100个准备未来的产能、库存。在需求减缓或产品升级换代时,代价往往巨大,导致库存积压乃至呆滞。

例如我所管理的一家加工机箱的小供应商,都关门停业几个月了,还没有用掉生产积压的数种机箱,主要原因就是大批量生产。这背后其实也是因为供应链的刚性。丰田体系提倡的精益生产、柔性制造中,根本目的之一就是减小批量,提高供应链的灵活性。

对于批量,比如最小起订量,解决方案之一就是用多少买多少,这对小批量行业特别重要。或许有人会说,低于起订量的话供应商不愿意卖给我们。这是瞎说:只要你愿意付足够的钱,供应商半个半个都愿意卖给我们。只所以讲这些,是因为我们要么花明钱,要么花暗钱:用多少买多少,单价高但库存呆滞少,我们花的是明钱;批量采购,单价虽然低,但库存风险大增,最后可能形成呆滞,采购虽然获得好价格,我们花的是暗钱,不过是计划部门的钱罢了(一般库存归计划部门)。在我看来,宁肯花明钱,也不肯花暗钱。

成因3:价格浮动和促销

厂家为促销往往会推出各种促销措施,其结果是买方大批量买进而导致部分积压。这在零售业尤为显著,使市场需求更加不规则,人为加剧了需求的变化,严重影响整个供应链的正常运作。比如零售商在促销,给制造商几个大订单;制造商往往不知道这是促销,还以为是销量好,就增加产能、库存来应对;促销停止了,零售商的订单量降下来,但制造商的库存、产能已经增加上去了,需要一段时间才能消化掉。

图38:打折和促销是牛鞭效应的助推器

总的来说,价格浮动和促销只是把未来的需求提前,到头来整个供应链很难从中获利,人为导入的波动反倒造成更高的成本。当然,存在的都是有原因的,价格浮动和促销的助推器就是“活在当下”的企业绩效评估体系。月度指标、季度指标、年度指标的驱动下,打折、促销就成了销售利器,尽管大家都不受益。树欲静而风不止,即使你不打折、促销,竞争对手会啊。猪队友可怕,猪同行更可怕啊——你不发狂他们发狂,然后就是互相伤害。结果呢,就是把原本比较平滑的供应链,整出一个又一个的波峰与波谷,而这波峰跟波谷之间的沟壑,就得一堆堆的库存、产能来填平。这都是浪费、成本。

那怎么办?最简单的就是及早规划,让供应链运营有充分的时间来准备,以平滑促销带来的影响。而最根本的解决方案呢,就是不促销。比如苹果就没有促销。比如沃尔玛在美国也没有促销,而是采取“天天低价”,把花在促销上的钱直接给消费者。

当然,你也不能简单地拷贝“天天低价”,不然可能死得很惨,美国百货巨头杰西潘尼(J.C. Penney)就是活生生的例子。2012年,杰西潘尼业务不佳,就把苹果的零售业务高级副总约翰逊给挖了过来,担任CEO。这位老兄一到杰西潘尼,就开始导入“天天低价”,结果一年下来,销售额下降29%,净亏损接近10亿美金[1]。于是一年半还不到,约翰逊就只好卷铺盖走人。失败的原因很多,其中不可忽视的是消费者的习惯:杰西潘尼的老顾客们都习惯于打折,即使给他们打折了的价,他们还是在等着继续打折呢。当然,消费者心理深似海,我不敢冒充内行,所以就此打住。

成因4:理性预期

如果出现供不应求,且可能持续一段时间,厂家给供应商的订单可能大于其实际需求,以期供应商能多分配一些产品,但同时也传递虚假需求信息,导致供应商错误地解读市场需求,从而过量生产。随着市场供需渐趋平衡,有些订单会消失或被取消,导致供应商多余库存,也使供应商更难判断需求趋势。等到供应商搞清实际需求已经为时过晚,成为又一个“计划跟不上变化”。2000年前后,这在电子行业得到充分体现,整条供应链都深受其害,积压了大量库存和生产能力,前面提到的思科就是一个典型例子。

图39:短缺时的过激反应为牛鞭效应推波助澜

2006年前后,全球原材料短缺,大家拼命多下订单,希望冶炼厂能多分配些产能,客观上造成了冶炼厂产能的过度膨胀。当时我的老东家采购一种特种铝锭,正常交期是13周。短缺开始时,冶炼厂说交期得18周,老东家的第一反应就是再加订一个铝锭。短缺的恐慌传播开来,人人都这么做时,冶炼厂说18周已经不够了,需要26周。老东家的反应是马上下发第三个铝锭的订单。但冶炼厂不知道,还以为需求的确这么大呢,就开始大幅增加产能。于是就这样走上了产能扩展的路。

炼铝如此,冶铁也是,煤炭、水泥、化肥、多晶硅都是一样。行业性的产能扩张基本都是这样的。你知道,所有的短缺,最后都会以过剩结束。就拿我的老东家为例,冶炼厂的产能最终总能加上,那3个铝锭都送来了,发现手头的库存两三年都用不完了,于是就捂紧钱袋子,不再给冶炼厂订单。人人都这么做,冶炼厂一看,世界末日到了,先是减少班次,然后裁员,最后关停并转老厂,走上了“去产能”的艰难征程。

美国如此,中国也不例外。这些行业的共性是基础产业,远离最终消费者,在供应链的后端,而且是重资产运作,要加产能不容易,要消化产能也很难。从业公司大多以国营为主,整体管理能力不足,就成了接下来几年“去产能”的重灾区。

图40:“去产能”也是牛鞭效应惹的祸

图片来源:百度百科“去产能”词条

所有的短缺都是由过剩开始。好不容易产能“减肥”成功,市场库存也消化得差不多了,却发现又进入了短缺状态:库存下降,订单交期就拉长;采购方过激反应,就开始多下订单;供应方伤疤刚好还记着痛,先是扛着不加产能,但架不住订单雪片般飞来,销售整天抱怨,以及竞争对手可能先走一步的风险,于是就又走上产能扩张之路。这不,到2016、2017年,钢材的价格终于能够拼得过小白菜的时候,新一轮的循环又开始了。这后面都是牛鞭效应惹的祸。

作者:刘宝红 来源:供应链管理专栏

,