摘 要:为检验30 m预制T梁预应力损失,选取试验梁进行智能反拉检测与分析。检测结果表明:大部分T梁有效预应力实测值小于计算值,但差值不超过5%,说明张拉后预应力损失较小,施工质量合格,但各试验梁有效预应力实测值均小于张拉力设计值,应适当增加超张拉系数。

关键词:预制T梁;预应力损失;智能反拉检测;

0 引言在我国大跨径桥梁中,大部分采用预应力混凝土构件,但伴随着桥梁的运营很多问题逐步显露出来,其中施工期间的预应力损失就是其中的一个主要方面[1]。由于施工不规范、运营环境条件差、有效预应力计算不准确等原因,造成桥梁预应力钢筋张拉后没有达到预期效果,降低了结构安全性[2]。结合现役桥梁施工案例,运用智能反拉检测技术对桥梁预应力进行检测,分析确定预应力结构的实际工作状况。

1 智能反拉检测技术简介智能反拉检测技术是由Bruce等人提出来的,最早在日本和我国香港地区开展了研究,近年来我国也进行了研究,该检测技术广泛适用于先张法和后张法预应力施工。智能反拉检测技术精度高、技术可靠、操作方法简便,在我国公路桥梁检测中得到了广泛应用[3]。为了防止水泥浆的影响造成纵向受力变形,后张法预应力损失检测应在注浆前完成。

智能反拉检测技术主要形式有整束张拉和单根张拉两种[4]。整束张拉法千斤顶拉力从零开始,当反拉力超过钢绞线预应力时,钢绞线会产生纵向伸长,当拉拔力增加时,钢绞线纵向伸长量也会按一定关系增长,通过分析拉拔力-位移关系曲线上拐点所对应的预应力值,确定钢绞线原有预应力,与设计值对比确定预应力损失。单根张拉法是在单根外漏的钢绞线上安装工具锚,通过千斤顶张拉过程中通过位移、力传感器对夹片的位移和反应力进行检测。当反拉力小于钢绞线预应力时,夹片不会产生位移,反拉力超过预应力时夹片随钢绞线的伸长产生位移,可通过分析夹片的位移变化趋势确定钢绞线的有效预应力。

2 预制T梁预应力损失智能反拉检测方案2.1工程概况某高速公路大桥桥梁上部结构采用10×30 m预应力钢筋混凝土T梁,柱式墩,桩基础采用钻孔灌注桩,桥梁设计全长306 m。为检验30 m预应力钢筋混凝土T梁预应力是否满足设计要求,在施工现场选取3 片试验梁,采用智能反拉检测技术进行检测。预制T梁主要受力构件采用预应力钢绞线OVM型锚固体系,在梁体浇筑完成养生时间达到施工要求,且梁体混凝土强度达到设计要求后方可进行预应力钢绞线张拉。分别选取大桥左幅2-2#梁、右幅4-5#梁、右幅7-2#梁作为试验对象,预应力孔道数量为3 个,孔道标号分别为N1、N2、N3,检测内容为锚下预应力,预应力孔道编号如图1所示。

图1 30 m预制T梁预应力孔道编号 下载原图

2.2智能反拉施工方案为了防止预应力钢绞线产生纵向伸缩,锚下预应力智能反拉检测通常选择在注浆前进行,以避免检测结果受到水泥浆与预应力钢绞线之间作用力的影响。智能反拉法检测前在锚段布置测力计,采用千斤顶施加张拉力,分级张拉,在张拉过程中采集应力和位移,绘制应力-位移变化曲线,分析确定实际锚下应力。智能反拉施工技术如下[5]:

(1)T梁预应力张拉后对锚下构件进行彻底清洗,清除各构件之间的锈迹,以避免在张拉过程中产生摩阻效应,影响张拉结果。

(2)将张拉构件固定安装在预应力束上,将夹片压紧到工具锚中,对反张拉段长度进行测量。

(3)在千斤顶上部粘贴位移计,连接好油泵。

(4)采用千斤顶开始分级张拉,初始张拉值为0.1 倍设计张拉控制应力,位移计归零后进行第二次加载,增加到0.2 倍设计张拉控制应力,然后依次逐级加载,直到达到设计张拉控制应力值。在张拉过程中通过位移计、测力计收集每级加载过程中的应力值和锚头位移值。

(5)张拉完成后,依次取下油泵、千斤顶和各张拉构件。

3 智能反拉检测数结果分析3.1有效预应力智能反拉检测结果分析根据《公路桥涵施工技术规范》(JTG/T 3650—2020)中的相关规定,公路桥梁有效预应力根据设计张拉力确定估值系数,进而确定有效预应力规范值和计算值。采用智能反拉法对三个试验T梁有效预应力进行检测,检测结果如表1所示。标准有效偏差值1为检测值与规范值之间的差值百分比,偏差值2为检测值与计算值之间的差值百分比。

表1 各试验梁有效预应力检测值与设计值对比分析表 导出到EXCEL

|

试验梁编号 |

孔道编号 |

张拉力设计值/kN |

有效预应力 |

结论 | ||||

|

规范值/kN |

计算值/kN |

检测值/kN |

偏差值1/% |

偏差值2/% | ||||

|

左幅2-2#梁 |

N1 |

1657.8 |

1522 |

1515.7 |

1494.5 |

-1.8 |

-1.4 |

合格 |

|

N2 |

1473.6 |

1353 |

1347.3 |

1339.2 |

-0.9 |

-0.6 |

合格 | |

|

N3 |

1473.6 |

1353 |

1347.3 |

1332.5 |

-1.6 |

-1.1 |

合格 | |

|

右幅4-5#梁 |

N1 |

1657.8 |

1522 |

1515.7 |

1497.5 |

-1.6 |

-1.2 |

合格 |

|

N2 |

1657.8 |

1353 |

1347.3 |

1335.2 |

-1.3 |

-0.9 |

合格 | |

|

N3 |

1657.8 |

1353 |

1347.3 |

1319.0 |

-2.5 |

-2.1 |

合格 | |

|

右幅7-2#梁 |

N1 |

1657.8 |

1522 |

1515.7 |

1489 |

-2.2 |

-1.8 |

合格 |

|

N2 |

1473.6 |

1353 |

1347.3 |

1326.2 |

-2.0 |

-1.6 |

合格 | |

|

N3 |

1473.6 |

1353 |

1347.3 |

1328.9 |

-1.8 |

-1.4 |

合格 | |

分析表1数据,各试验T梁锚下实际有效预应力检测值与规范值和计算值之间的偏差均小于5%,其中最大偏差值为-2.5%,最小值为-0.9%,满足《公路桥涵施工技术规范》(JTG/T 3650—2020)中的相关规定,说明预制T梁张拉后预应力损失较小,有效预应力满足要求,预应力张拉施工质量合格。分析有效预应力检测值检测结果,三孔检测值均小于计算值。结合其他预制T梁试验结果,得出大部分孔道有效预应力低于规范值,说明锚固过程中产生了应力损失,分析原因是由于锚具变形和钢筋回缩造成的。

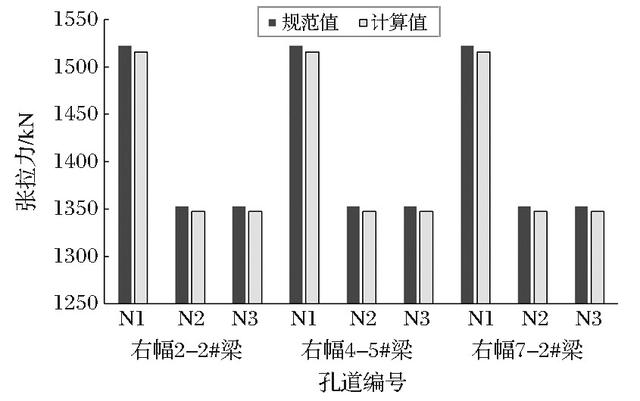

3.2规范值与计算值对比根据表1数据,绘制有效预制力规范值与计算值对比分析图,如图2所示。

图2 预制T梁有效预应力对比图 下载原图

对比分析预制T梁有效预应力规范值与计算值,得出二者差异很小,三个试验梁为-0.4 %,小于1%,说明二者比较接近,可作为有效预应力参考值。

3.3有效预应力偏差分析根据表1所列数据,绘制有效预应力偏差值1和偏差值2分布曲线如图3所示。

图3 预制T梁有效预应力偏差分布图 下载原图

分析偏差1和偏差2数值与分布曲线,左幅2-2#梁和右幅4-5#梁实测值均低于计算值,偏差值为负值,差值百分比均值分别为-1.62 %和-0.62%;右幅7-2#梁实测值均高于计算值,偏差为正值,差值百分比均值分别为1.53 %和2.53 %。根据预制T梁后张法张拉工序,超张拉应力为1.03 倍σcon,达到张拉应力后进行锚固。但最终有两个试验梁有效预应力实测值小于计算值,且均小于张拉力设计值,说明在最终锚固后锚下应力值出现了一定的损失,采用103%的超张拉不尽合理,应适当增加超张拉系数,以补充锚固过程中所产生的应力损失。

4 结语结合30 m预制T梁预应力损失智能反拉检测案例,选取3 个试验梁试验检测结果进行分析,得出以下结论:

(1)通过分析各试验T梁智能反拉检测结果,各梁有效预应力检测值与规范值和计算值偏差均小于5%,说明张拉后预应力损失较小,张拉施工质量合格。

(2)各预制T梁有效预应力规范值与计算值差值仅为-0.4 %,说明二者比较接近,可作为有效预应力参考值。

(3)由于各试验梁有效预应力实测值均小于张拉力设计值,说明原施工方案中的超张拉系数不尽合理,应适当增加,以补充锚固过程中所产生的应力损失。

参考文献[1] 郑宏利,陈恒.混凝土箱梁桥腹板竖向预应力体系的探讨与分析[J].北方交通,2021(12):5-10.

[2] 吴超凡.预应力连续配筋混凝土路面的预应力损失分析[J].福建交通科技,2021(9):6-8.

[3] 蒋功化,刘丽萍,周德.大跨预应力混凝土连续梁桥的预应力损失识别[J].公路,2021(9):226-231.

[4] 陈学锋,陈文平,刘绍焕,等.预制T梁预应力检测控制技术及损失分析研究[J].公路交通科技(应用技术版),2019(12):271-273.

[5] 林建凡.后张拉法预制T梁锚下有效预应力损失率合理取值范围研究[J].公路交通科技(应用技术版),2013(7):196-198.

声明:我们尊重原创,也注重分享。有部分内容来自互联网,版权归原作者所有,仅供学习参考之用,禁止用于商业用途,如无意中侵犯了哪个媒体、公司、企业或个人等的知识产权,请联系删除,另本头条号推送内容仅代表作者观点,与头条号运营方无关,内容真伪请读者自行鉴别,本头条号不承担任何责任。

,