点滴之言

现在车企越开越喜欢用一种“不说人话”的方式进行广宣攻势,就是用各种看上去高大上的专业名词,以一种信息不对称的方式以期使得受众认为他们的产品很厉害。

所以,要看透他们的套路,懂一点汽车工程研发基础知识,有利于见招拆招。

以下内容就来自一位一线汽车工程师的真实分享。

白车身弯扭刚度的重要性

首先,老套路,什么是刚度?

车身刚度是指车辆在使用过程中受到不至于损坏车身的一般外力时车身抵抗变形的能力,主要包括弯曲刚度和扭转刚度,通常喜欢合并来讲,也就是弯扭刚度。

对于承载式车身(也就是不带“大梁”)而言,白车身(可简单理解为没装外饰件、没喷漆、没上总装线的车身)对整车刚度的贡献可占到60%-70%。

提高白车身结构的刚度,可以有效提高车身的一阶共振频率(也就是第一个共振峰值对应频率,如果开过共振明显的车或是匹配不完善的三缸车,就更容易理解)。

车身刚度直接影响整车的可靠性、安全性、操纵稳定性、燃油经济性、NVH性能等关键性的指标。如果说白车身是整车的骨架,那么刚度就是整车的骨髓,“欲立则刚”用在这里不过分。

弯扭刚度的分析法、试验法

// 分析方法

CAE(Computer Aided Engineering,计算机辅助工程分析计算)分析方法是在整车研发阶段必不可少的辅助手段。

CAE分析方法的精确程度越来越高,对白车身设计工程师的参考意义越来越大,设计人员往往会根据CAE分析提供的弯扭刚度位移云图、应力云图(各种云图的作用就是将数据可视化)来识别导致白车身刚度不足的原因,进而来优化白车身弯扭刚度。

| 位移云图

通常研发期间,会对三种状态的白车身进行分析,即

(1)建立有限元模型(直观看上去就是一堆网格):

①白车身 前后风挡玻璃

②白车身 前后风挡玻璃 前副车架

③白车身 前后风挡玻璃 前后副车架 CCB

也就是一个由浅入深的建模过程。

(2)接下来材料参数输入、坐标系定义,每个公司通常都会有自己的参数数据库。

(3)有限元模型处理,即刚度曲线处理,添加Plot单元。

这一过程可以简单理解为弯扭刚度测量点。通常刚度曲线选择白车身的主框架方向,例如纵梁、门槛等等部件。

(4)边界条件的约束及加载

先说弯曲刚度,固定点分别为前后悬固定座中心位置。分别给予不同方向数量的平动自由度(自由度就是各个轴向的平动和旋转,共六个),通常为1到3个,然后在前排座椅安装点的位置进行加载一定载荷(可以理解为加重量)。

扭转刚度类似,不过约束后的后悬位置的自由度更多,为6,加载位置有所不同,扭转刚度为在前悬的左右固定座位置施加方向相反的Z向力(汽车工程坐标,简而言之就是前进方向为x轴,左右向为y轴,垂直方向为z轴),进而形成一定的扭矩,达到分析效果。

(5)结果评价

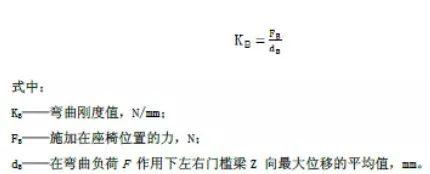

其实对于弯扭刚度的理论上来讲很简单。举个式子:

弯曲刚度公式

扭转刚度公式

(6)灵敏度分析

对于结构设计工程师而言,最关注的就是这个指标,根据结构对弯扭刚度的灵敏程度来进行结构优化。“弃之糟粕,取之精华”。

// 试验法

通过CAE分析方法可以得知基本原理,试验方法与CAE分析方法在约束点上是相同的。

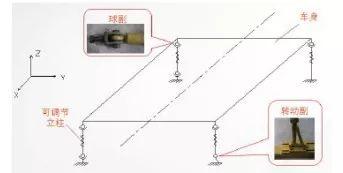

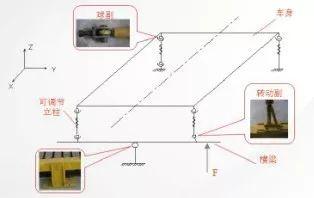

试验中弯扭刚度约束示意图如下

试验在台架(可以理解为一个能各种模拟的试验仪器)上进行,将车身固定以后,将角度仪分别放置在白车身横梁和纵梁上,然后调整安装立柱,将角度仪的值调为“0”为止。

将传感器布置在测量点,通常布置在地板侧梁、座椅横梁、中通道、纵梁、门槛等位置。然后加载,由于和CAE方法一致,这里不再过多赘述。直接上扭转刚度的试验方法示意图。

如何优化分布白车身弯扭刚度

CAE分析和试验结果最终都是为白车身的设计服务,拿到结果如何优化?如何将白车身的弯扭刚度分布合理,还不至于增加过多的重量和成本是白车身工程师所要做的。

提升白车身弯扭刚度的方法通常有几种措施:

1、优化结构,包括切边的选择、零件加大、加强筋的合理布置和设计都可有效增强车身弯扭刚度。例如中通道采用纵筋而不是采用横筋,后围板区域的设计通常喜欢用这种方法。

2、加强件的使用,这种方法要增加零件数量、成本及重量,付出的代价较大,这种结构在中通道下方、AB柱区域应用广泛。

3、材料升级,使用强度和刚度更高的材料,可有效改善结构刚度不足的问题。缺点是容易造成刚度分布不均,局部刚度过大或过小。这一优化方式在纵梁区域、座椅横梁等区域应用较多。

4、增加焊点数量、焊点布置的数量及位置的合理性,往往对弯扭刚度的影响很大。

话不多说,上个实例,针对某SUV车型进行刚度分析。

分析结果云图,K值为10900N/mm(SUV定义起码会超过12000N/mm)

明显刚度不足,经过分析,应变能主要储存在前后轮罩位置处,能量越多,刚度越弱,所以将此处的局部结构进行优化,以增强局部刚度。

找到原因了,但出于严谨的态度,要憋住不笑,不能太乐观,现在是追求真因的年代,鬼知道这是不是真因呢,谁知道其他点会不会出现幺蛾子。然后咋办呢。优化结构,增强局部刚度。

方法:

采用上述的(1)(4),优化下图中深绿色零件结构,深绿色零件(塔座、前轮罩,通过了解,每个件在每个公司叫法都会有差异,还有不同称呼,欢迎来拍)的边缘延伸至悬挂安装孔的边缘,并且增加了焊点的数量,加强了亮绿色零件和深绿色零件的连接强度。

优化后重新进行分析,得到结果令人惊喜,达到了12120N/mm。这时候可以笑了。

,