摘要:针对1550铝箔轧机频繁出现工作辊操作侧轴承烧损的现象,对造成工作辊轴承失效的原因进行分析,有针对性地制订出对策及方案,有效地减少了轧机非正常停机时间,消除了设备火灾隐患,保障设备有效运行。

0 前言

我公司的φ 260㎜/φ 660㎜×1550㎜铝箔粗中轧机为万能铝箔轧机,由洛阳有色金属加工设计院设计,其主要技术参数见表1。2005年投产时,工作辊传动侧轴承采用两列短圆柱滚柱轴承(型号:130RV2001JIS5/130×200×125NSK)和单列四点接触球轴承(型号:6024/120×180×28 NSK)配置,操作侧轴承采用两列短圆柱滚柱轴承(型号:130RV2001 JIS5/ 130×200×125 NSK)和单列角接触球轴承(型号:QJ1024 M P5/120×180×28 NSK)配置。在设备调试和轧制工艺固化过程中,发现操作侧轴承易烧损,将角接触球轴承调整为四点接触球轴承,工作辊轴承的使用寿命趋于合理范围。

进入2015年,由于市场原因,设备开工严重不足,却频繁发生工作辊操作侧轴承异常烧熔及过早疲劳破坏现象,出现滚动体被烧熔、轴承内圈与辊径粘连无法拆卸等事故,上工作辊尤其严重, 有时一套轴承的实际运行时间不足20h即报废,严重影响了车间生产。仅6~10月份,就出现20次,其中导致火警2次,严重影响生产安全。据现场统计,损耗的20套四点接触球轴承,生产厂家有SKF、NSK、HRB、ZWZ等。本文仅对工作辊 操作侧四点接触球轴承失效原因进行研究。

1 原因分析

从1550铝箔轧机工作辊操作侧轴承装配图可以看出,由两列短圆柱滚柱轴承承受径向载荷, 轴向载荷由单列四点接触球轴承承受,因该轴承的外环与座孔之间留有足够的间隙,使得该轴承不承受径向载荷,全部轴承均采用油雾润滑。

1.1 轴向力的影响

通常四辊轧机两支承辊轴线所在的平面与两工作辊轴线所在的平面不重合(可逆轧机除外),工作辊偏移出口方向一定的距离,1550铝箔轧机为3㎜,这种位置关系是通过牌坊窗口来保证的。操作侧轴承座工作时受到轧辊、弯辊柱塞、轴向挡板和机架的约束,理想状态下,工作辊上产生的轴向力是很小的,约为轧制力的0.5%~1%。通常认为:轧件的厚度(横截面)不同、工作辊和支承辊磨损不均匀、工作辊和支承辊的配对公差和圆跳动超差导致轧辊之间的旋转轴线不平行、工作辊和支承辊轴承座与牌坊在热平衡状态下间隙过大等是轧制时产生轴向力的主要因素。当轧辊交叉角达到0.05°时,所引起的最大轴向力可达轧制力的5%[1],会严重超过轴承最大负载能力,造成轴承烧损。

1.2 轴承润滑不足

一般铝箔轧机为高速高温轧制,生产时产生热量较大,油雾润滑可以均匀地润滑到各个摩擦副,加之压缩空气比热小,流速高,易带走摩擦热,油耗低且还有一定的密封作用,通常铝箔轧机采用油雾润滑。油雾润滑不良,就会导致轴承高速旋转时产生巨大热量,轴承滚珠受热膨胀,造成轴承间隙减少,从而挤压轴承内外环,导致滚珠磨损加剧,轴承润滑量不足,无法及时带走轴承高速旋转时所产生的热量,最终引起轴承抱死,甚至引起轧机火灾。

1.3 工作辊轴承箱装配不当

铝箔产品对板形及表面质量要求非常高,轧机需要经常更换工作辊,对轴承箱进行多次拆卸。拆装轴承箱时,要充分注意轧辊轴承游隙。轴承游隙的控制相当重要,因为轧辊在高速运转时,游隙的大小对轴承的疲劳寿命、温升、噪声、振动等都有很大的影响。从温升方面考虑, 当游隙过大时,会造成摩擦力不均匀,从而导致轴承局部疲劳损伤,降低轴承的使用寿命;当游隙过小时,轧机高速旋转时,轴承滚珠滑动摩擦严重,磨损加剧,轴承温度迅速升高,造成轴承烧结,轧机装入新工作辊开机后很短的时间内就会发生轴承抱死。

1.4 轴承本身质量的原因

轴承本身质量有问题也是引起轧辊轴承抱死的原因之一,有时在拆下工作辊抱死轴承后,会发现圆锥滚子轴承的保持架完全碎裂,这种情况可以断定是轴承本身质量问题而造成的。通过多次实践发现,如果轴承的保持架有细微裂纹,继续使用则使轴承高速旋转并承受负荷的状态下, 保持架断裂并使滚子无法正常转动,引起轴承烧伤,最后导致轴承抱死。

1.5 铝箔轧制工艺的影响

铝箔轧制过程中对工作辊弯辊和倾斜的使用比较频繁,特别是铝箔粗轧机,在开坯道次坯料板形较差时,倾斜力使用过大,或者坯料太窄,弯辊对边部波浪效能不足,以及突发断带情况, 会导致轴承承受的轴向负荷过大,易损坏并导致轴承抱死。随着坯料质量和轧制工艺的不断提高和改进,该原因造成的工作辊轴承烧损已经很少发生。

2 对策分析及方案

2.1 降低轴向力

(1)由于换辊的需要,轴承座与牌坊窗口间存在1~2㎜的间隙,在开式约束的轧制状态下, 轴承座的振动处于不稳定状态,使工作辊和支承辊轴线发生动态交叉,产生异常的轴向力和波动轴向力分量,使轴承载荷增加,影响轴承使用寿命。如果采用可控闭式控制,既解决换辊所需的间隙同轧制时要求消除间隙的矛盾,还可消除振动对轴承座产生的动态附加载荷,提高轴承使用寿命[2]。

(2)在轴承座内与四点接触球轴承接触的定距环端面开出3~6个油槽,使润滑油能够进入轴承内圈与轧辊辊径发生相对转动的部位,可以减轻轴承内圈与轧辊相对转动产生的热,延长轴承使用寿命。

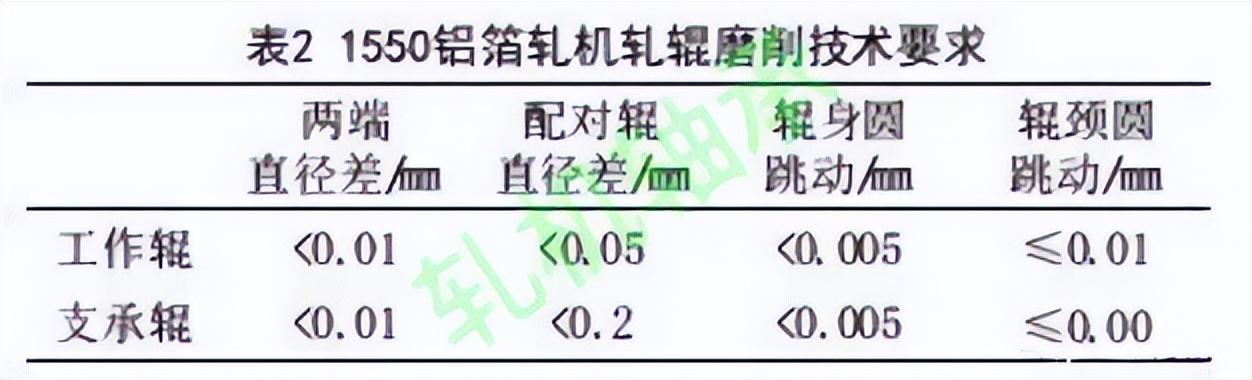

(3)严格按照箔材轧机轧辊磨削技术要求进行磨削、配对,消除因配对公差和圆跳动超差导致轧辊之间的旋转轴线不平行引起的轴向力,见表2。

(4)1550铝箔轧机采用同比齿轮传动,需要定期检查齿轮箱齿轮啮合间隙,防止齿轮磨损导致高速情况下的轴向力增加。

(5)轧机配备PLC轧辊偏心补偿系统,通过对辊缝给定值进行修正,增强轧机轧制时辊系的稳定性,在一定情况下,可以减轻工作辊轴承的轴向受力。

2.2 防止油雾润滑不良

在生产中,应对油雾润滑系统进行重点管理,发现问题及时停车处理。1550轧机油雾润滑系统主站型号为DTA-2P/400-A1,润滑油消耗量为263.34mL/h,压缩空气供气压力为4~6bar,压缩 空气耗量为120Nm3/h,油雾润滑量通过PLC总成控制,多级分配,可以满足轧机各轴承润滑点的要求。

(1)加强工作辊、支承辊、导辊油雾润滑系统的点检与检查,保证油雾发生器油位、油压、风压、温度符合要求,油雾发生器与轴承箱的连接管路应畅通,以提供足够的润滑条件。

(2)定期检查、试验喷油量,既保证主线温度冷却需要,也要保证支线流量合适,回油畅通。定期清洗油雾发生器,对油雾发生器内部的油雾头、吸油滤网每月清洗一次,油雾储油箱内的滤网及发生器每三个月清洗一次,监测油雾回收风机的工作情况,以及选择合适的润滑油等手段可以有效地防止轴承抱死。

2.3 强化轧辊轴承座安装检查

每次换辊都应进行检查,对有故障的部位及时修理与更换。

(1)落实轧辊轴承座的装配、检查制度与作业工艺标准,定期清洗、检查、更换。在轴承装配作业时尽可能保持作业环境的清洁,防止砂粒、铁粉及灰尘等进入轴承箱。

(2)工作辊轴承座安装前,对轧辊辊脖进行充分的清洗,并确认轧辊辊脖无磕、碰伤以及辊脖上油槽的菱角修磨光滑,端盖、油封完好无损,在轧辊轴承及轧辊辊脖上均匀地涂上油雾油。

(3)控制好轧辊轴承游隙。轴承箱的安装松紧应适度,在轴承箱备母充分紧固后,应将备母回位以便推力环与内圈侧面之间确保有0.5~1.0㎜的游隙;轴承箱内的各连接螺栓要有防止退措施, 避免辊脖与轴承内套产生相对运动。

(4)经常对轴承座测温热电偶进行数据记录、分析校验,发现异常,及时处理。

轴承座的日常维护工作:轴承在运转一段时间后,无论是否有异常发生,轴承都应该从轴承座中取出进行分解检查。根据轧机的运转状况,一般每3个月进行一次(异常情况下,每次换辊都要进行一次)。维护时,先除去轴承箱盖上污垢等异物,然后按正确的顺序拆卸轴承并进行清洗。清洗时,用煤油清洗两遍,检查轴承内外圈的磨损情况,用压缩空气检测油雾润滑管路是否通畅。清洗后,在轴承依次装入轴承座时,将轴承外圈与轴承箱内壁的位置与拆卸前调转90°,以保证轴承圆周各处受力均匀,延长轴承的使用寿命。

3 结束语

经过不断的摸索和实践,严格工作辊轴承座的安装检查、做好轴承座的日常维护工作、保证油雾润滑系统的正常工作,加强生产时轴承座的温度监控是防止轧机工作辊轴承烧损的重点工作。增加工作辊轴承的使用寿命,提高轧机效率,降低生产成本,仍需进一步的研究和探索。

[声明] 本文来源网络,由轧机轴承整理发布,版权归原作者所有。转载请注明来源,如有侵权,请联系我们删除。

更多精彩内容,尽在【轧机轴承】公众号。

,