4Cr13钢板表面SiC/Ta复合涂层的制备及摩擦磨损性能

上海叶钢金属集团有限公司仓库一角

摘要∶针对马氏体不锈钢的表面耐磨性不能满足应用需求,且在钢基表面直接制备SiC涂层会产生与钢板结合不良的问题。采用双辉等离子表面冶金技术在4Cr13马氏体不锈钢表面制备SiC/Ta复合涂层,对涂层的组织结构、表面硬

度、结合强度和摩擦磨损性能进行研究。结果表明,所制备的SiC/Ta复合涂层厚5~6μm,由SiC、Ta、Ta2C和TaC相构成。SiC/Ta/钢板各层间以扩散连接。与钢板结合良好。经双辉等离子表面冶金技术处理后,表面显微硬度由基材的279HV0.2提高到1738HV0.2。4Cr13不锈钢的摩擦学性能也得到明显改善,摩擦因数比基材的平均摩擦因数降低了0.32,磨损率是基材磨损率的4%。

0、引言

马氏体不锈钢具有优异的机械性能和耐腐蚀性能,被广泛应用于水泵、阀门、轴承、切削工具医疗器械等。然而在石油、化工电气、船舶、海洋工程等摩擦腐蚀环境下使用时,这种不锈钢受到了严峻挑战,这是由于其表面硬度和耐磨性能往往不能满足需求。

表面改性处理是改善不锈钢表面性能的主要方法。SiC密度低、热稳定性和化学稳定性优良,并具有摩擦因数小、硬度大、磨损抗力高等性能,所以人们常采用化学气相沉积、离子束外延生长、溅射沉积及溶胶.凝胶等方法l7吲在基材表面制备SiC涂层作为耐磨、耐腐蚀保护涂层使用。但是,由于SiC的膨胀系数(4.91×10-6K-1)与马氏体不锈钢的膨胀系数(410.1×10-6K-1)存在较大的差异,所以如果在马氏体不锈钢表面直接制备SiC涂层,难以获得良好的结合强度。另外,SiC与马氏体不锈钢之间的硬度差异,也会导致在使用过程中涂层的剥落。

在SiC与钢钢板之间施加适当的过渡层(形成复合涂层),是解决该问题的主要途径,但一般需要使用物理气相沉积、电镀、化学气相沉积等不同的方法或设备配合完成。双辉等离子表面冶金技术(双辉技术)是一种新型的表面改性方法,能够在钢、钛合金、钢合金等基材上制备出与钢板呈冶金结合的合金层。文中采用双辉技术,先使用硬度较高、韧性好的Ta(热膨胀系数为6.5×10-6K-1)作为靶材,在4Cr13钢表面制备过渡层,然后在过渡层表面直接合成SiC,从而在4Crl3钢表面形成SiC/Ta复合涂层,并对复合涂层组织结构、结合强度、硬度和摩擦磨损性能等进行研究。

1、选材与方法

1.1涂层制备

试验材料为4Cr13马氏体不锈钢,试样尺寸为φ20mmx4mm,试样两端面磨平,制备涂层的端面抛光,试样使用丙酮超声清洗后热风吹干备用。渗Ta和合成SiC均在自制的双辉等离子渗金属炉中完成。

Ta过渡层的制备:使用φ3mmx30mm的Ta丝和Ta板制作的靶材作为源极,4Cr13试样置于工件极,源极与工件间距为20mm。使用纯度为99.99%的Ar气作为等离子激发气体和保护气体,流量控制在65mL/min,工作气压为(35±3)Pa,保温温度为(800±3)°C,保温时间为40min,源极电压为一750~600V,工件极电压为-500~-350V。SiC复合涂层的合成:Ta过渡层制备结束后,通人H2和四甲基硅烷(TMS,Si(CH3)4)作为反应气体,H2气流量控制在10mL/min,TMS流量控制在1.0mL/min,工作气压控制(60~3)Pa,保温温度为(80±3)°C,保温时间为20min。过程中源极电压为-800V~-700V,工件极电压为-600V~-500V。

1.2涂层组织表征和性能测试

使用扫描电子显微镜观察所制备涂层的截面形貌及摩擦磨损微观形貌,EDS分析涂层截面元素分布。使用x射线衍射仪、X射线光电子能谱仪分析涂层的物相组成。

表面硬度采用HVS-1000型数显显微维氏硬度计测试,选取载荷为1.96N。采用自动划痕仪测试涂层与钢板间的结合强度,金相显微镜观察划痕形貌。摩擦磨损性能使用MFT-R4000往复摩擦磨损试验机测试,摩擦方式是销.盘式干滑动摩擦,配磨材料为φ5mm的Al2O3球,滑动频率为5Hz,摩擦时间为15min,载荷为2N,滑动距离5mm,试验温度(25±2)°C,相对湿度RH(65±5)%。采用白光干涉仪测量试样磨痕轮廓。

2、讨论

2.1SiC/Ta复合涂层组织结构

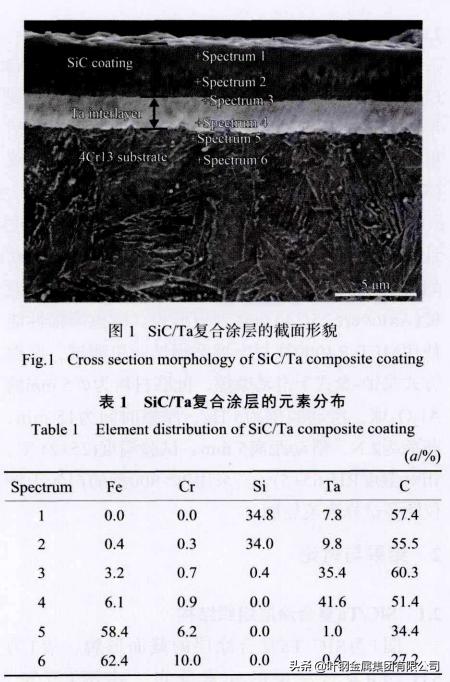

图1为SiC/Ta复合涂层的截面形貌,表1为SiC/Ta复合涂层的元素分布。由图1可知,SiC/Ta复合涂层总厚度为5~6μm,呈明显的双层结构。SiC涂层厚度约为3.3gm,SiC涂层表层(1处)比较致密,其中各元素含量(原子数分数)分别为34.8%Si,7.8%Ta,57.4%C,不含Fe、Cr。靠近Ta过渡层的SiC涂层部位(2处)含有细微的孔洞,结构疏松,Si、Ta、C、Fe、Cr原子数分数分别为34.0%、9.8%、55.5%、0.4%和0.3%,相比SiC涂层表层Si、C含量稍有降低,Ta稍有增加,且含有微量的Fe、Cr,说明钢板中有微量Fe、Cr扩散至此。

Ta过渡层厚度约为2.4“m,3和4处的元素含量无明显差异,但由外及里仍保持Si、C含量降低,Ta、Fe、Cr含量增加的趋势,且在4处Si含量达0。5和6处除含有钢板主要元素Fe、Cr、c外,还含有少量Ta,且6处比5处含量稍低,说明Ta元素已扩散至钢板内部。

由图1可见,SiC涂层与Ta过渡层间呈紧密结合状态,无裂纹存在。Ta过渡层致密平整,与4Cr13钢板结合紧密,无明显孔洞、裂缝。从表1数据得知,由样品涂层表面向钢板内部,Si逐渐降低,Ta先增加后降低,Fe、Cr逐渐增加,各层之间以扩散层连接。

图2为4Cr13基材与表面SiC/Ta复合涂层的x射线衍射图谱.4Cr13基材主要由Fe—Cr同溶体(α相)构成;而SiC/Ta复合涂层除含有钢板的衍射峰外,还存在3C—SiC、β-Ta、Ta2C及TaC。由于Ta为强碳化物形成元素,在渗Ta过程中,被溅射的Ta原子与4cr13钢板巾的C形成Ta2C和TaC;在随后合成SiC的过程中,TMS中的碳源进一步与从源极中溅射出来的Ta原子和过渡层中Ta原子结合形成Ta2C或TaC。

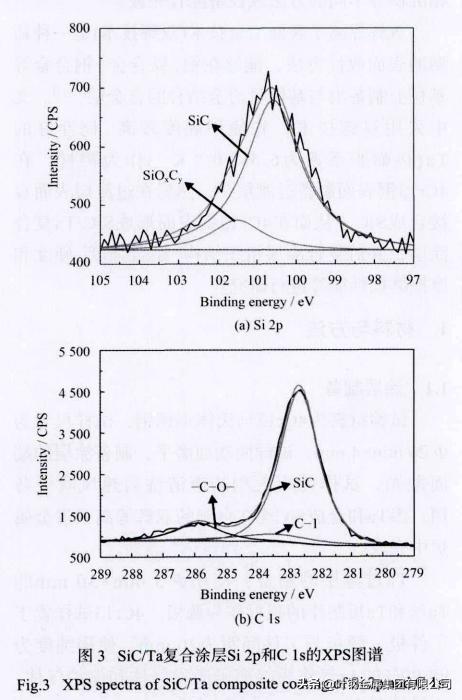

图3为SiC/Ta复合涂层的XPS图谱。由图3(a)可知,涂层表面Si元素主要以两种形态存在,分别为100.58eV对应的Si-C键和101.5eV对应的Si-C-O。由此可得,Si元素主要是以SiC的形式存在,同时有少量的SiOxCy,这是由于SiC合成过程中反应气体CH4中的碳和反应腔室内空气中氧原子吸附在样品表面形成的。从图3(b)看出,C元素以SiC、C-1和-C-O-的3种形式存在。283.43eV处的C—1对应于SiOxCy,中结合的碳原子,-C-O-成分来源于反应气体中的碳与吸附氧原子形成的复杂表面污染物。

2.2SiC/Ta复合涂层表面硬度与结合强度

4Cr13钢板表面的显微硬度平均值为279HV0.2,经渗Ta及表面SiC合成复合处理后,4Cr13钢表面硬度得到大幅度提高,SiC/Ta复合涂层表面显微硬度平均值高达1738HV0.2。这是由于经渗Ta和SiC复合处理后形成了主要含有SiC物相的表层,并且有含TaC、Ta2C高硬相的Ta过渡层作支撑,使得4Cr13基材表面硬度大幅提高。

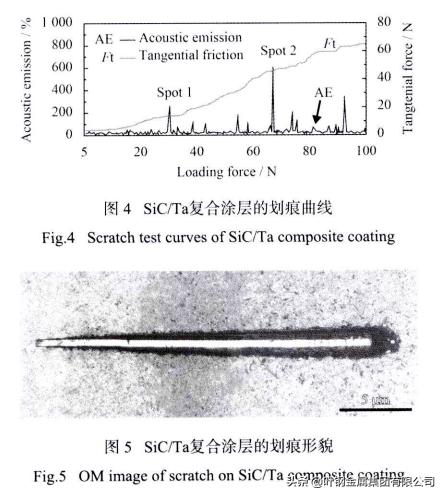

图4和图5分别为SiC/Ta复合涂层的声发射曲线及对应的划痕形貌。由图4可知,当载荷较低时,由于受薄膜表面粗糙度等的影响,声发射曲线有微小抖动。随着连续线性增加载荷,载荷大约在32N处声发射曲线出现突变峰值,且之后声发射信号出现连续明显的变化,说明32N(Spot1)是SiC表层划穿,探针接触到渗Ta层的临界载荷。观察相应的划痕形貌(图5),随着载荷的增加,划痕周围出现微小剥落。当增加载荷达到64N时,声发射曲线出现相对更高的峰值,涂层边缘出现更明显的剥落,Ta过渡层被划破。由划痕测试结果可得,经渗Ta和SiC复合处理所制备的SiC/Ta复合涂层具有良好的结合强度。

2.3SiC/Ta复合涂层摩擦磨损性能

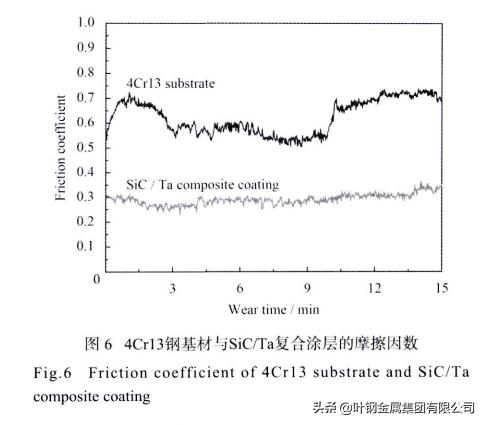

图6为4Cr13基材及其表面SiC/Ta复合涂层的摩擦因数。4Cr13基体试样摩擦因数较高,在整个滑动过程中摩擦因数值在0.50~0.73之间变化。SiC/Ta复合涂层的摩擦因数远低于4Crl3基材的摩擦因数,涂层未因剧烈磨损失效而导致的磨损曲线大范围跃动的情况,摩擦因数值基本稳定在0.3左右,比基材的平均摩擦因数降低了0.32,显示出优异而稳定的减摩效果。

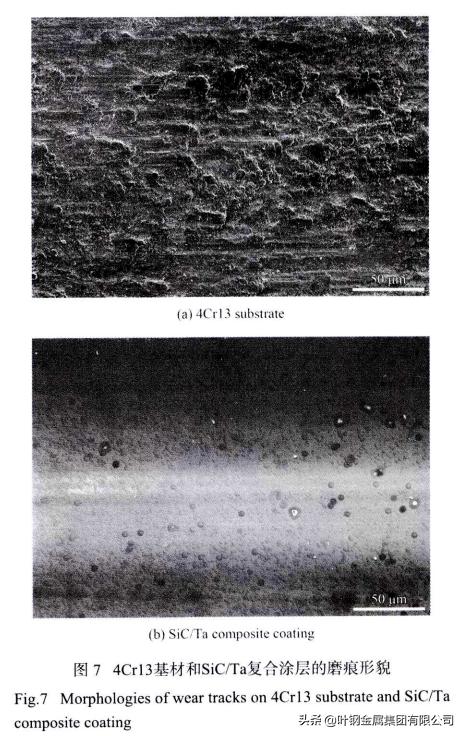

图7所示的是4Cr13基材和制备SiC/Ta复合涂层的磨痕形貌。图7(a)中的犁沟和撕裂痕迹说明4Cr13基材主要为磨粒磨损和粘着磨损。如7(b)所示,SiC/Ta复合涂层表面的摩擦痕迹轻微,没有明显犁沟和撕裂痕迹,有少量磨粒附着在磨痕表面,磨痕表面有细小凹坑,说明SiC/Ta复合涂层中的高硬相明显提高了表层的塑性变形抗力,降低了粘着现象的发生1231,体现为轻微的磨粒磨损。同时,磨损形式的转变是摩擦因数降低的主要原因。

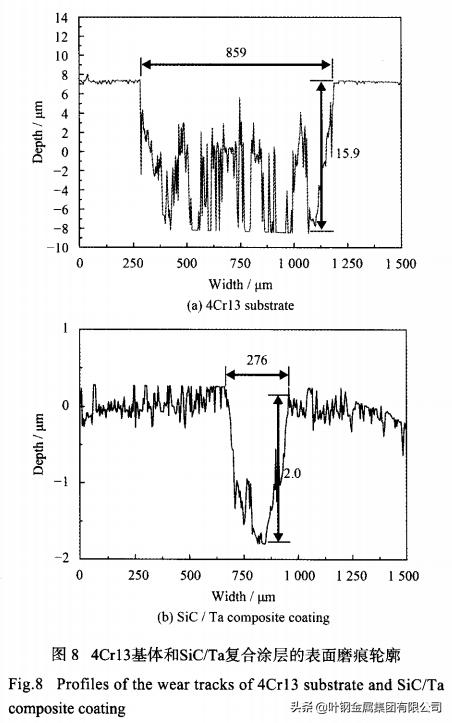

图8为4Cr13基材与SiC/Ta复合涂层的表面磨痕轮廓。由图8可见,4Cr13基材磨损严重,磨痕深度达15.9um,宽度达859um,且磨痕轮廓粗糙。而SiC/Ta复合涂层的磨痕深度和宽度仅为2.0μm和276μm,磨痕轮廓相对光滑。根据表面磨痕轮廓计算,4Cr13基材和SiC/Ta复合涂层的磨损率分别为1.01*10-3mm³N-1m-1和4.09×10-5mm³N-1m-1,SiC/Ta复合涂层的磨损率是基材磨损率的4%,耐磨性得到明显提高。SiC/Ta复合涂层优良的耐磨性除了表面高的硬度外,渗Ta后在SiC层与4Cr13基体之间形成含Ta,C和TaC的过渡层也为磨球的压入提供了很好的支撑,对磨球的抗力明显优于4Cr13基材。

3、结论

(1)通过双辉等离子渗Ta和合成SiC复合处理,在4Cr13马氏体不锈钢表面制备SiC/Ta复合涂层,涂层厚5~6μm,主要由3C-SiC、β-Ta、Ta,C和TaC构成。

(2)SiC/Ta复合涂层与基体结合良好,表面硬度达1738HV0.2,明显高于基材硬度,涂层中形成的碳化物高硬相是使4Cr13钢表面硬度大幅提高的主要原因。

(3)SiC/Ta复合涂层的摩擦因数约为0.3,明显低于4Cr13基材(0.5~0.73),涂层的磨损率是基材磨损率的4%,SiC/Ta复合涂层磨损机制为轻微的磨粒磨损,而基材的磨损机制主要为磨粒磨损和粘着磨损。SiC/Ta复合涂层中的高硬相使表面塑性变形抗力明显提高,达到减摩和耐磨效果。

,