完全取消 作业转换操作

使用统一的产品设计,各种各样的产品使用同样的零部件 。

各种各样的零部件同时进行生产。

作业转换的方法

方法一 “将外部转换作业标准化”

将准备模具、工具和材料的作业充分程序化而且必须达到标准化。

有必要把这种标准化了的作业写在纸上、贴在墙上,以便作业人员随时都能看到。作业人员为了掌握这些程序,必须进行自我训练。

方法二 “只把该设备必要的部分标准化”

用模座高度的标准化去掉更换紧固件的必要。

方法三 “使用快速紧固件”

方法四 “使用辅助用具”

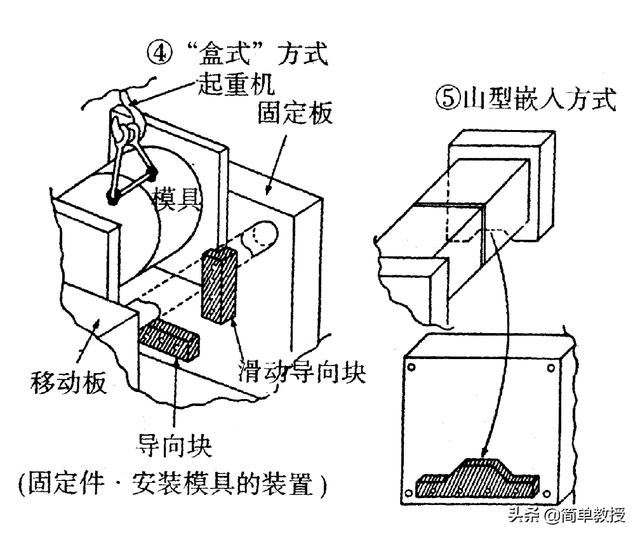

如果把模具和刃具直接安装到压力机和车床的夹具上,就会耗费很多时间。因此,最好在“外部转换”阶段将模具或刀具事先装到辅助用具上。这样一来,在“内部转换”阶段,这种辅助用具就可以快速地嵌入设备。采用这种方法时,必须使辅助用具标准化。

方法五 “推行同时作业”

大型的冲孔压力机和成型机,前后左右有许多结合部位。如果这种设备的作业转换由一名作业人员来做的话,需要很长时间。

但是,如果由两名作业人员同时进行这种设备的作业转换的话,就可以排除不合理的动作,缩短作业转换的时间。

这种情况,虽然作业转换所需要的总劳动时间没有改变,但是设备的实际运转时间增加了。如果一个小时的作业转换时间缩短减到三分钟的话,第二名作业人员在这次作业转换中只花费了三分钟时间。因而,作业转换的专门人员要在冲孔压力机上训练并和该机的操作人员通力协作。

方法六 “采用利用机械的自动作业转换方式”

安装模具时,在快餐方式中可以利用油压或气压一次紧固几个地方。还有,冲孔压力机模具的高度,可以利用电动手段来调整。不过,虽然这样的手段确实非常便利,但是向这方面投入大量的资金可以说是本末倒置了。

丰田公司虽然把作业转换时间缩减到了十分钟以下,但是缩减的时间完全是“内部转换”时间。就是在丰田公司,冲压机模具的“外部作业转换”仍然需要30分钟到一个小时。如果没有这些时间,就不能换上下一个批量生产用的模具。

,