一、 基本定义

尺寸公差:指零件再制造过程中由于制造误差的存在与理论尺寸的实际偏差。为了使制造零件可互换,提高生产效率降低生产成本,把尺寸的误差控制在一定的范围之内,把这个尺寸允许变动的范围成为尺寸公差,尺寸公差包含长、宽。

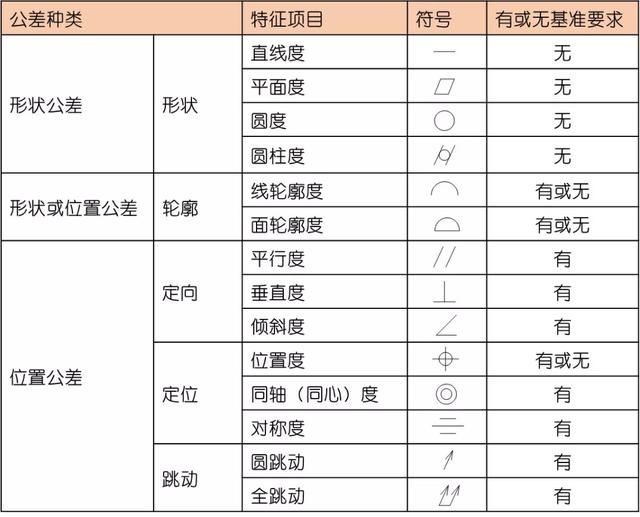

形位公差:形是指形状,位是指位置,把二者简略合称为形位公差,由于各零件本身之间的工作性能或者零件与零件之间装配需要配合,它们之间必然会有相对位置或相对性状,所以把零件的形状公差和位置公差也要控制在一定的范围之内。

二、 公差原则

l 独立原则,即尺寸公差与形位公差相互独立,图样上给定的每一个尺寸和形状、位置要求均是独立的,应分别满足要求。

l 相关原则,即尺寸公差与形位公差相互关联。相关原则又包含包容要求、最大实体要求以及最小实体要求等。

想要深入了解相关原则,需要先了解几种尺寸:

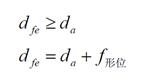

2. 体外作用尺寸:单一要素的作用尺寸简称作用尺寸MS。是实际尺寸和形状误差的综合结果。在被测要素的给定长度上,与实际内表面(孔)体外相接的最大理想面,或与实际外表面(轴)体外相接的最小理想面的直径或宽度,称为体外作用尺寸,即通常所称作用尺寸。它是装配过程中起作用的尺寸,是实际尺寸与形位误差综合作用的结果,其存在于零件上,而不是图纸上。

例如轴的轴的体外作用尺寸dfe,是与轴配合的最小理想孔的尺寸

孔的体外作用尺寸Dfe,是与孔配合的最大理想轴的尺寸。

2. 体内作用尺寸:在被测要素的给定长度上,与实际内表面(孔)体内相接的最小理想面,或与实际外表面(轴)体内相接的最大理想面的直径或宽度,称为体内作用尺寸。

相关原则中的包容要求:

在图样上,单一要素的尺寸极限偏差或公差带代号之后注有符号 时,则表明该单一要素采用包容要求。包容要求是指实际要素应遵守最大实体边界,即要素的体外作用尺寸不得超越其最大实体边界,且局部实际尺寸不得超越其最小实体尺寸。

上图检验时,实际圆柱面只要能通过直径等于最大实体边界尺寸Ф20mm的全形量规,且用两点测得的局部总实际尺寸大于或等于Ф19.97mm时,该零件则判为合格。包容要求是将实际尺寸和形位误差同时控制在尺寸公差范围内的一种公差要求。

最大实体要求及其可逆要求

在图样上,形位公差框格内的公差值或基准字母后标注符号 时,分别表示被测要素和基准要素采用最大实体要求。若在被测要素的形位公差值后的符号 后标注 时,则表示可逆要求用于最大实体要求。

(1)最大实体要求应用于被测要素

最大实体要求应用于被测要素时,被测要素的形位公差值是在该要素处于最大实体状时给定的。当被测要素的实际轮廓偏离其最大实体状态,即局部实际尺寸偏离最大实体尺寸时,形位误差值可超出在最大实体状态下给出的形位公差值,其最大的超出量等于被测要素的尺寸公差;同时,其局部实际尺寸不得超越其最大实体和最小实体尺寸。

图a所示轴线的直线度公差采用最大实体要求。当该轴处于最大实体状态时,其轴线的直线度公差为0.01mm图b;当轴的实际尺寸偏离最大实体状态时,其轴线允许的直线度误差f可相应地增大,其相应的关系见图c给出的公差带图。

检验时,轴的实际圆柱轮廓都通过按最大实体实效边界尺寸Ф20.01mm制成的位置量规。且用两点法测量局部实际尺寸在最大与最大小实体尺寸内,则可判为合格。

从公差带动态图可见,随着实际尺寸偏离最大实体状态Ф20mm而减小时,其允许的直线度误差f值允许相应增大,但最大增加量不超过尺寸公差,从而实现了尺寸公差向形位公差的转化。

(2)可逆要求用于最大实体要求

可逆要求用于最大实体要求时,被测要素的实际轮廓应遵守其最大实体实效边界。当实际尺寸偏离最大实体尺寸时,允许其形位误差超出给定的形位公差值;当形位误差小于在最大实体状态下给定的形位差值时,也允许实际尺寸超出最大实体尺寸,但最大可能允许的超出量对前者为尺寸公差,对后者为给定的形位公差。

上图a,为采用可逆要求用于最大实体要求的图例,当轴的实际尺寸偏离了最大实体状态到最小实体状态时,其轴线的直线度误差允许达到最大值,即等于直线度公差值0.1mm与轴的尺寸公差0.3mm之和,为Ф0.4mm(图c);当该轴的直线度误差值小于图样上给定的公差值0.1mm,为Ф0.03mm,允许其实际尺寸大于最大实体尺寸而达到Ф20.07mm。

当直线度误差为零时,其实际尺寸可以达到最大值,即等于其最大实体实效边界尺寸Ф20.1mm,从而实现了形位公差转化为尺寸公差的可逆要求。图c为上述关系的公差带动态图。

检验时,轴的实际轮廓通过按最大实体实效边界尺寸Ф20.1mm设计的综合位置量规;同时用两点法测得实际尺寸大于其最小实体尺寸19.7mm时,则该零件判为合格。

最小实体要求及其可逆要求

在图样上形位公差框格内的公差值或基准字母后标注符号 时,则分别表示被测要素或基准要素采用最小实体要求;若在被测要素的形位公差值后的符号 后标注 时,则表示可逆要求用于最小实体要求。

(1)最小实体要求应用于被测要求

最小实体要求用于被测要素时,则被测要素的实际轮廓在给定的长度上处处不得超出其最小实体实效边界,其局部实际尺寸不得超出其最大实体尺寸和最小实体尺寸。

最小实体要求应用于被测要素时,被测要素的形位公差值是在该要素处于最小实体状态时给出的。当被测要素的实际轮廓偏离其小实体状态,即其实际尺寸偏离其最小实体尺寸时,形位误差值可超出在最小实体状态下给出的形位公差值,这时被测要素的体内作用尺寸不应超出其最小实体实效边界尺寸。(如下图)

(2)可逆要求用于最小实体要求

可逆要求用于最小实体要求时,被测要素的实际轮廓在给定的长度上处处不得超出其最小实体实效边界,其局部实际尺寸不得超出最大实体尺寸。在此条件下,不仅被测要素的实际尺寸偏离最小实体尺寸时,允许形位误差超出在最小实体状态下给出的形位公差值;且当其形位误差小于给出的形位公差值时,也允许实际尺寸超出最小实体尺寸。

最小实体要求及其可逆要求,只有当形位公差用以控制关联中心要素时才可使用,但要否使用,还要根据该要素的具体使用性能要求决定。

三、 公差原则的选择:

应根据被测要素的功能要求,充分发挥公差的职能和采取该公差原则的可行性、经济性。

独立原则用于尺寸精度与形位精度要求相差较大,需分别满足要求,或两者无联系,保证运动精度、密封性,未注公差等场合。

包容要求主要用于需要严格保证配合性质的场合。

最大实体要求用于中心要素,一般用于相配件要求为可装配性(无配合性质要求)的场合。

最小实体要求主要用于需要保证零件强度和最小壁厚等场合。

,