本文介绍了在缓冲氧化物腐蚀(BOE)溶液中温度对氮化物和氧化物层腐蚀速率的影响。明确的框架结构和减少的蚀刻时间将提高制造过程的生产率,该方法从图案化氮化硅开始,以研究在BOE工艺之后形成的框架结构,然后,在25℃和80℃的两个不同温度下,将图案化的氮化硅浸入BOE溶液中,对形成的结构进行比较,显然80℃给出了更好的掩模结构。接下来,通过将温度从40℃变化到90℃来进一步研究温度对氧化物和氮化物层的蚀刻速率的影响,在实验结束时,发现温度将在所需时间和掩模结构方面改进BOE蚀刻工艺。

所用的BOE是49%氢氟酸(HF)溶液和40%氟化铵(NH4F)溶液的混合物,其组成为1:6,单独用于去除氧化硅的HF溶液蚀刻太快,还会剥离光刻构图中使用的光致抗蚀剂,氟化铵用于减缓蚀刻速率并避免光致抗蚀剂从衬底上剥离,此外,NH4F用于更可控的蚀刻速率,在这种溶液中,NH4F完全离解,提供了大量的游离离子源,游离离子与未离解的HF反应形成HF2-离子。

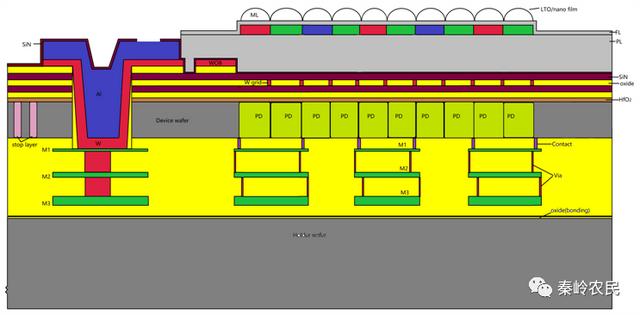

研究了去除硅衬底上的氮化物和氧化物层时温度对腐蚀速率的影响,实验从将BOE溶液倒入聚四氟乙烯烧杯开始,与玻璃烧杯相比,聚四氟乙烯烧杯具有很高的耐腐蚀性,不易被强酸腐蚀,双煮沸技术用于使用热板加热BOE溶液。图2示出了在双沸腾技术下的BOE蚀刻工艺的示意图,温度设定在40–80°C之间变化,以研究蚀刻速率,在整个过程中,用聚四氟乙烯夹子夹住样品。

这项研究的第一部分是在氮化硅衬底上构图方形框架,将光致抗蚀剂AZP4620以500 rpm旋涂10秒,以2500 rpm旋涂20秒,得到5 μm厚的光致抗蚀剂层,样品在120℃下软烘烤1分钟,光致抗蚀剂AZP4620适用于湿法蚀刻工艺,因为与形成非常薄层的AZ1500系列光致抗蚀剂相比,这种光致抗蚀剂形成厚层。

将衬底在强度为2.4 MW/cm2的紫外光下曝光90秒。曝光时间基于光致抗蚀剂层的厚度和曝光能量来计算,然后将样品浸入体积比为1∶3的AZ 400K显影剂和去离子水中,显影图案2-4分钟,之后,用去离子水冲洗样品,并用氮气吹干。然后将样品在120℃下烘烤15分钟,图3显示了已经转移到硅基底上的框架,2mm×2mm的方形框架已经在基板上完全显影,并准备好用于BOE湿法蚀刻工艺。

在图案化框架之后,可以研究温度对BOE蚀刻过程的影响,为此,首先在室温下将样品浸入BOE溶液中,如前所述,需要4个小时来确保从样品架表面完全去除氮化物,相比之下,在80℃下,只需要10分钟就可以去除不想要的氮化物,加热BOE溶液将减少去除氮化物所消耗的时间,并且制造工艺在时间和框架结构方面变得更加有效,如果BOE溶液进入光致抗蚀剂区域,就会发生过蚀刻,较短的蚀刻时间将减少BOE溶液进入光致抗蚀剂区域的可能性,并为下一次湿法蚀刻工艺保护框架结构。

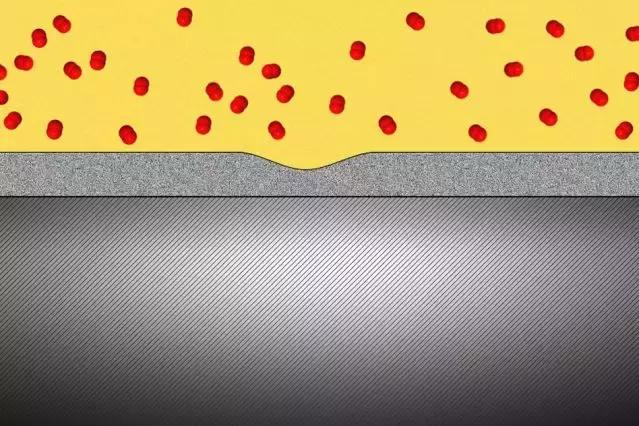

该方法证明了在BOE溶液中短时间的浸渍可以保护图案结构,相反,在BOE溶液中长时间浸泡会使溶液进入光刻胶层,在BOE溶液中不同样品浸渍时间的颜色变化,温度被设置为80摄氏度以加速这一过程,它表明,最初的紫色氮化物在浸渍5分钟后变为红色,在5分钟的附加时间后最终变为银色,这是硅的颜色,氮化物层根据其厚度显示各种颜色,因此氮化物在25℃下被蚀刻的过程中会慢慢显示这些颜色。

在第二个实验设置中,研究了在不同温度下去除氮化物和氧化物层的蚀刻速率,温度从40℃变化到90℃,首先将具有氮化物层的样品浸渍3分钟,随后使用薄膜测绘仪F50 Filmetrics测量氮化物层的厚度,根据曲线图,蚀刻速率与温度成比例,换句话说,蚀刻速率随着温度而增加,原因是温度会增加游离HF的小部分,以提供已知催化整个反应的H 离子。

对于样品二,硅预涂覆有6.607 μm的氧化物层,厚度在薄膜测绘仪下验证,实验设置基于上述参数,基于曲线图,氧化物蚀刻速率也与温度成比例,值得注意的是,蚀刻速率在70℃时迅速增加,与氮化物层相比,氧化物层的去除更快,例如,200纳米的氧化层可以在2分钟内在BOE溶液中被去除,但是200 nm的氮化物层需要4个小时才能去除,在实验结束时,结果显示温度提高了蚀刻速率,从而减少了去除氮化物和氧化物层所消耗的时间。此外,通过向BOE溶液提供更高的温度,构建掩模的框架结构同样得到改善。

已经验证了温度对去除氮化物和氧化物层的影响,较高的温度减少了蚀刻过程中消耗的时间。此外,过蚀刻的风险也降低了,因为较短的时间将抑制BOE溶液进入光致抗蚀剂层,两个温度水平之间的比较表明,在室温下,BOE溶液需要4小时来去除200 nm的氮化物层,同时,80℃的温度将这一时间减少到仅9-10分钟左右,已经证明,与常规技术相比,温度将减少96%的时间消耗,因此可以说,温度会增加蚀刻过程在时间和框架结构方面的有效性。