前言

混凝土是建设工程最大宗的材料之一。在混凝土生产中,由于各种原因时常发生超缓凝的混凝土20h甚至更长时间不凝固的现象。产生这种现象的原因主要有两种:①缓凝剂超出正常掺量范围,俗称超掺;②由于水泥与粉煤灰、矿渣粉错仓,即粉煤灰或矿渣粉等掺合料在原材料进仓时错误的进到水泥仓中,或者由于技术员的操作错误,将粉煤灰、矿渣粉当做水泥使用,这两种情况俗称水泥与粉煤灰、矿渣粉“错仓”。这两种原因的混凝土不凝结后果是不一样的,在目前普遍使用葡萄糖酸钠作为缓凝剂的情况,超掺导致的混凝土不凝结一般是短暂的,随着龄期的增长,混凝土一般都会凝结,后期强度略有下降,超掺量较大时,强度下降显著,会严重影响工程质量;水泥错仓会导致混凝土配合比中没有水泥,混凝土不会凝结,影响施工质量,造成严重的经济损失和负面影响。

工程中出现混凝土长期不凝结时,如何快速判断出混凝土不凝结原因,对于保证工期、工程质量以及减少工程各方经济损失意义重大。本文提出了一种可以快速判断混凝土不凝结原因方法,且只需测试pH值、Na火焰光度计即可判断,仪器常规,方法简便,有利于工程各方快速找出原因,及时处理。

01

原材料与试验方法

1.1 原材料

水泥采用P·O42.5级水泥;粉煤灰采用Ⅱ级粉煤灰,细度16%,需水量97.8%;矿粉采用S95级,比表面积428m2/kg,28d活性指数105%。水泥、粉煤灰和矿粉的化学组成见表1。细骨料采用Ⅱ区级配的河砂,粗骨料采用5~31.5mm连续级配花岗岩碎石;减水剂采用高性能聚羧酸减水剂,减水率≥25%。

1.2 试验方法

本文提出的快速判断混凝土不凝结原因的方法步骤如下:

第一步,对不凝结混凝土取样适量,过2.36mm筛,筛去粗骨料,取筛下100g,加入无水乙醇终止水化。

第二步,采用工程所用相同批次、种类材料配制三组参照:①正常胶凝材料组成配比的混凝土与不凝结混凝土的设计配合比相同,试验组号为A;②将①中的水泥全部用粉煤灰替代,其他不变,试验组号为B;③将①中的水泥全部用矿渣粉替代,其他不变,试验组号为C。

配制后龄期为20h时,按第一步处置。第三步,对上述第一步和第二步所取样品处置如下:

(1)采用去离子水200mL充分搅拌,务必使砂表面裹附的胶凝材料与水化产物充分分散在溶液中,倒出面上的浑浊液100mL。

(2)对浑浊液进行抽滤,取50mL抽滤液进行pH值的测试,测量不少于10次,取平均值,并计算不确定度。为了浓度便于测试,可进行相同倍数的稀释。

第四步,将待测样的pH值与参照样对比,进行判断:若pH(待测样)与pH(A)接近(以pH值相差±0.1为准,或以不确定度区间判断),则判断为可能是缓凝剂超掺,而水泥为正常值;若pH(待测样)与pH(B)或pH(C)接近,则判定为水泥错仓。第五步,若缓凝剂为葡萄糖酸钠,可采用第二步的方法,配制不同缓凝剂超掺倍数的混凝土进行Na元素火焰光度计法测试,推测待测样的缓凝剂超掺倍数和预估凝结时间。

02

试验结果与分析

2.1 不同配比水泥净浆pH值或Na浓度测试

由于水泥水化将产生大量的Ca(OH)2,使溶液成碱性;而粉煤灰、矿渣粉的水化是消耗OH-。本试验设计不同胶凝材料组成以及缓凝剂分别超掺1倍、2倍、3倍、5倍、7倍,测试其水泥浆稀释液pH与Na元素含量,试验结果见表2。

从表2试验编号1~5的pH值可以看出,随着缓凝剂超掺倍数的增加,水泥净浆24h的pH值基本没有变化,表明缓凝剂超掺7倍范围内的超掺对龄期为20h的混凝土溶液pH无显著影响;从试验编号1~7的pH值可以看出,水泥量一定时(如试验编号6水泥量为胶凝材料的60%,相当于C15混凝土的胶凝材料用量),溶液的pH值均在11.9以上。

试验编号7,即水泥掺量约为胶凝材料的20%时,pH值有所下降;对比试验编号1~7与试验编号8~9的pH值可知,在未掺入水泥时,溶液pH值明显低于掺入水泥的配比。上述试验表明,缓凝剂超掺时,对20h不凝混凝土的pH无显著影响,水泥被粉煤灰、矿渣粉完全替代,即水泥错仓情况下,混凝土的pH有显著差异。

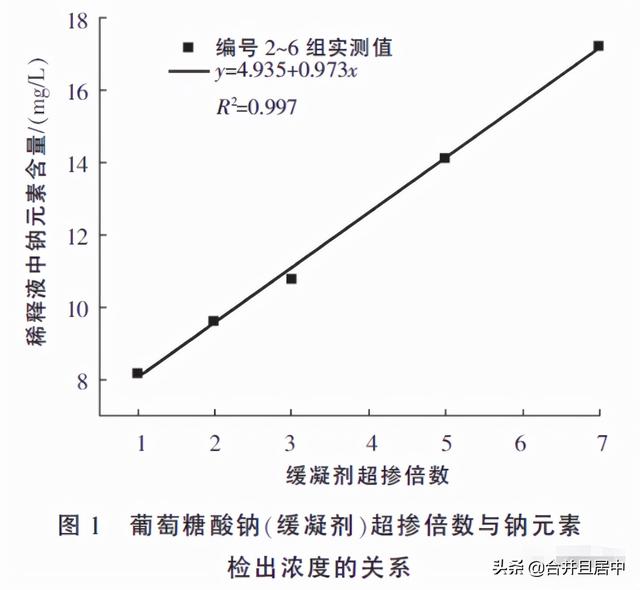

通过采用Na火焰光度计测试缓凝剂超掺情况下稀释液浓度发现,缓凝剂掺量越高,稀释液中钠元素含量越高。从表2试验编号1~7的Na元素火焰光度计法检测浓度与缓凝剂超掺倍数的关系,进行线性回归,回归曲线见图1。

由图1可以看出,超掺倍数与检测浓度成线性正相关,相关系数R2=0.997,且相关度非常高。试验所用水泥、水与减水剂混入稀释液的钠元素含量为4.935mg/L,所用材料中钠元素可充分释放于溶液中,同时,所用材料对钠离子的干扰效应较小,试验结果较为准确,在所用原料没有较大变动的情况下,试验数据波动不大。上述试验结果表明,可以通过溶液Na元素火焰光度计法检测浓度推测缓凝剂超掺倍数。

2.2 不同缓凝剂超掺倍数对混凝土凝结时间的影响

以建筑工程项目最常见的C40混凝土配合比为基准,以缓凝剂超掺倍数为2倍、5倍、10倍配制不同混凝土,并测试凝结时间,试验结果见表3。对不同缓凝剂超掺倍数的混凝土60d强度进行测试,试验结果见表4。从表4的试验结果可以看出,采用葡萄糖酸钠作为缓凝剂时,随着超掺倍数的增加,混凝土凝结时间大幅度增加。在超掺10倍时,混凝土在38d左右凝结。对60d试件的抗压强度进行测试结果表明,随着超掺倍数的增加,混凝土60d抗压强度有一定程度的降低,但影响较小,缓凝剂超掺10倍时,混凝土60d强度也可达到了标准值的1.14倍。

03

结论

(1)试验超掺倍数在7倍范围内,缓凝剂的超掺对24h龄期混凝土的pH无显著影响;水泥被粉煤灰、矿渣粉完全替代,即水泥错仓情况下,混凝土的溶液pH有显著差异。

(2)混凝土配制溶液Na元素火焰光度计法的检测浓度与缓凝剂超掺倍数成线性正相关,可以通过溶液Na元素火焰光度计法检测混凝土配制溶液的浓度,推测缓凝剂超掺倍数。

(3)采用葡萄糖酸钠作为缓凝剂时,随着超掺倍数的增加,混凝土凝结时间大幅度增加,超掺10倍时凝结时间达到38d。随着超掺倍数的增加,混凝土60d抗压强度有所下降。

,