摘要:

针对目前齿轮箱系统在利用神经网络故障诊断时存在正确识别率低和依靠经验选择参数的问题,提出了基于粒子群优化BP网络的齿轮箱故障诊断方法。简要介绍利用齿轮振动原理提取特征参数建立故障模型,该模型以齿轮箱特征向量为输入、故障类型为输出,详细分析了通过BP神经网络、概率神经网络和粒子群优化BP神经网络实现齿轮箱故障诊断。仿真结果表明,BP神经网络对齿轮箱故障诊断收敛速度慢,故障识别率为82%;概率神经网络的模型故障诊断识别率依据经验选取spread值决定,故障识别率最大为98%;粒子群优化后的BP神经网络故障诊断分类识别率为100%且自适应能力强。

中文引用格式:张永超,李金才,赵录怀. PSO优化BP神经网络齿轮箱故障诊断[J].电子技术应用,2019,45(12):42-46,50.

英文引用格式:Zhang Yongchao,Li Jincai,Zhao Luhuai. Diagnosis of gearbox faults based on particle swarm optimization BP neural network[J]. Application of Electronic Technique,2019,45(12):42-46,50.

0 引言

齿轮箱主要由齿轮、轴承、旋转轴等振动部件组成,具有传动转矩大、结构紧凑等优点,广泛应用在航空机械、农业机械中,用来传递动力和改变转速[1]。齿轮箱通常工作在高速、重载等环境下,导致齿轮箱发生问题的概率大大增加[2]。为确保其安全可靠运行,对齿轮与轴承等关键部件进行故障诊断具有重要意义[3]。

基于神经网络进行故障诊断在很多领域都得到了广泛应用,通过齿轮箱故障样本训练便可掌握输入的振动信号与输出的故障类型之间的内在联系[4-7]。如文献[8]利用训练好的BP神经网络模型对齿轮箱进行故障检测,对无故障、齿根裂纹、断齿这3种模式进行判断;文献[9]采用改进的BP神经网络进行独立的局部故障诊断,以及采用D-S证据理论规则,将3个测点的神经网络输出结果进行融合,得到整个齿轮箱的故障诊断结果;文献[10]利用LabVIEW的本身优势和集成特性建立了齿轮故障智能诊断系统,实现了对齿轮振动的诊断工作;文献[11]基于动态惯性权重粒子群算法的齿轮箱故障诊断研究,提出了确定特征重要程度的方法。以上方法存在的缺点是:(1)正确识别率低;(2)对人工神经网络的控制参数依靠经验选取;(3)对故障类型划分较为粗糙。

本文通过对振动信号特征向量的提取,利用BP神经网络、概率神经网络(Probabilistic Neural network,PNN)、粒子群优化(Particle Swarm Optimization,PSO)BP神经网络(PSO-BP)[12]对齿轮箱的5种状态(断齿、断齿磨损、正常、点蚀和点蚀磨损)进行故障检测分类,并对3种方法进行比较,仿真结果显示PSO-BP神经网络对故障识别率高。

1 3种神经网络的对比

BP神经网络是一个处理非线性优化问题的神经网络,但是容易陷入局部极小值,鲁棒性差,并且对初始化参数权值和阈值比较敏感,所以预测准确率较低。而对于PNN神经网络,不同平滑因子,故障识别率不同,要依靠人工经验,才能找到spread最优解,否则误差率较大。

粒子群算法是通过模拟鸟群觅食行为而发展起来的一种基于群体协作的随机搜索算法。本文将BP神经网络和PSO算法有机结合,提出一种PSO-BP神经网络方法,利用PSO算法优化BP神经网络的权值和阈值,将该方法用于齿轮箱系统的故障诊断与分类中,结果表明,PSO-BP神经网络可有效提高齿轮箱故障诊断的正确率。

2 齿轮箱故障分类及特征参数采集

2.1 齿轮箱故障分类

齿轮箱经常工作在强噪声干扰、重载环境下,故障时有发生。现场运行表明,较为常见的故障类型主要有断齿、断齿磨损、正常、点蚀、点蚀磨损。

2.2 数据采集

为获取齿轮箱的故障建模数据,以JZ250型齿轮箱为对象在实验室模拟了1种正常状态和4种典型故障状态,实验平台利用激光转速仪加速度传感器,获取齿轮箱多处测试点的振动信号,实验台和数据采集及处理系统如图1所示。采样点数设置为52 000,采样频率设置2 000×2.56 Hz,采样负载电流分别设置为0.05 A、0.1 A、0.2 A和空载电流。提取故障特征样本如表1所示,每种状态列举两组数据。控制器用FPGA芯片,为Altera公司EP1C6Q240C8 Cyclone系列,电源电压为3.3 V,最高工作频率为275 MHz,LCD采用1602LCD液晶显示器。

3 BP神经网络齿轮箱故障诊断

以齿轮箱故障特征参数为输入、故障编码为输出,建立BP神经网络并仿真。

3.1 BP神经网络建立

本文采集的特征参数为9类,所以输入神经元为9个,输出编码为一个。

设计隐含层神经元个数时,隐含层神经元个数过少会导致神经网络兼容性较差,导致学习样本的能力比较差;隐含层神经元个数过多会导致网络训练时间较长,泛化能力较弱。本文的输入神经元个数为15,输出神经元个数为1,根据公式:

式中:L为隐含层节点数目,m为输入层节点数目,n为输出层节点数目,a为1~10的调节常数。

可得隐含层神经元个数为0.18<L<36,结合L=2m 1得L=15。

为了防止小数值信号被淹没,将实验数据进行归一化处理,即把实验数据转化为[0,1]区间内。

3.2 BP神经网络仿真验证

设允许最大训练步数为2 000步,训练目标最小误差为0.001,每间隔100步显示一次训练结果,学习速率为0.05。具体为net.trainParam.epochs=1000;net.trainParam.goal=0.001;et.trainParam.show=10;net.trainParam.lr=0.05。

利用200组样本训练网络,利用50组非训练样本检测网络的正确识别率,BP神经网络对齿轮箱的5种状态分类结果如图2所示,纵坐标编码1~5分别表示齿轮箱的5种状态:断齿、断齿磨损、正常、点蚀和点蚀磨损。

由图2可知,第6,7,9,10,11,16,17,18,19,20组样本预测错误,正确组数为41组,正确分辨率为82%。

4 PNN神经网络齿轮箱故障诊断

以齿轮箱特征参数为输入、故障编码为输出,建立PNN神经网络并仿真。

4.1 PNN神经网络建立

概率神经网络(PNN)是一个前馈神经网络,其被广泛用于分类和模式识别问题。只要样本数目够多,该方法所获得的函数可以连续平滑地逼近原概率密度函数[13]。由Parzen方法得到PDF公式为:

式中,Xai为故障模式θi的第i个训练向量;θA为故障模式的训练样本数量,σ为平滑因子,P为类的概率密度函数,m′为求和层节点数。

PNN神经网络结构由输入层、竞争层、求和层和输出层组成。

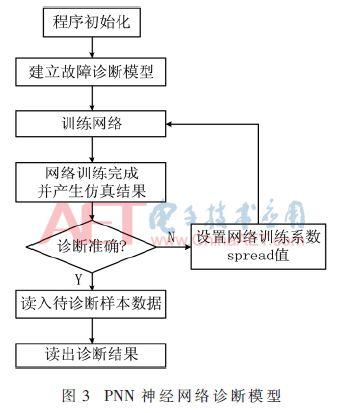

PNN神经网络对齿轮箱进行故障诊断分为训练阶段和诊断阶段,故障诊断流程如图3所示,具体为:(1)对训练集和测试集中的各样本数据进行归一化处理,形成训练样本集和测试样本集;(2)设置spread的值对网络进行训练,得到相应的故障诊断模型;(3)利用得到的故障诊断模型,对待测试的样本进行诊断;(4)得出诊断结果。

4.2 PNN神经网络仿真验证

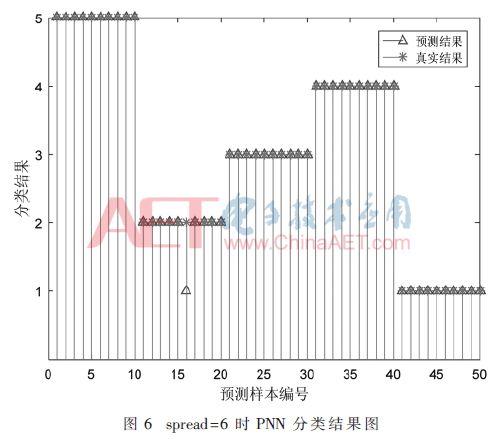

当spread的值接近于0时,它构建成最邻分类器;当spread的值较大时,它构成对几个训练样本的临近分类器。所以分别取spread=0.1,spread=1,spread=6,利用200组训练样本去训练网络,利用50组样本检测网络的正确分类识别率结果如图4~图6所示,纵坐标编码1~5分别表示齿轮箱的5种状态:断齿、断齿磨损、正常、点蚀和点蚀磨损。

由图4可知,第1组到第40组样本预测错误,第41组到50组数据正确,正确分辨率为20%。

由图5可知,第6,7,8,9,10,16,17,18,19,20,23,24,29组样本预测错误,有37组数据预测正确,正确分辨率为74%。

由图6可知,第6组样本预测错误,有49组预测正确,正确分辨率98%。

5 PSO-BP神经网络齿轮箱故障诊断

以齿轮箱特征参数为输入、故障编码为输出,建立PSO优化BP神经网络并仿真。

5.1 PSO-BP神经网络建立

网络建立分为6步,流程如图7所示:(1)定义PSO-BP神经网络模型的输入输出,首选单隐层BP神经网络进行PSO优化;(2)将输入参数进行归一化预处理,使各个参数处于[-1,1]的区间内;(3)初始化粒子群PSO算法,优化的参数为BP神经网络中所有权值和阈值的集合[14];(4)更新粒子位置速度,将所有粒子输入到模型中进行训练,通过计算粒子群的适应度函数来评估粒子的好坏,以此为基础调整每个粒子的位置和速度,粒子群的适应度函数值越小,适应度越高;(5)迭代计算输出最优粒子,PSO算法的终止条件有两种形式,一是当种群粒子的适应度值小于给定值时停止算法,二是当种群进化次数达到上限T时停止,为了克服 PSO-BP神经网络算法的过度拟合问题[15]。

本文提出第3种终止条件,当连续几代最优适应度的差小于给定值时,PSO算法终止。如果此时 PSO算法继续运行下去,PSO-BP神经网络网络的预测误差仍会逐渐减小,但此时PSO-BP神经网络的通用性和鲁棒性将会逐渐降低,事实上,此时大多数粒子已经训练得很好了。算法停止时,可以获得全局最优解,此时将其映射到BP神经网络的权值和阈值。

随后进行神经网络模型训练,确定 PSO-BP神经网络权值和阈值后,可以输入训练数据训练 PSO-BP神经网络模型。

5.2 PSO-BP神经网络仿真验证

用200组训练样本训练网络,用50组检测样本检测网络的正确识别率。

由图8可知,50组样本预测完全正确,正确识别率为100%。

5.3 3种神经网络仿真结果比较及分析

BP、PNN和PSO-BP神经网络诊断结果如表2所示。

由表2可知:(1)BP神经网络易陷入局部极小值,鲁棒性差,对初始化参数比较敏感,所以预测准确率较低;(2)PNN神经网络的识别正取率由spread值决定,该值依据经验选取,PNN神经网络的spread=6,正确识别率最高,证明不同平滑因子,故障识别率不同;(3)PSO-BP神经网络有效提高了非线性映射能力,故障识别率达到100%。

6 结论

本文建立BP、PNN和PSO-BP神经网络诊断模型,用于齿轮箱的故障诊断建模。主要结论为:(1)BP神经网络易陷入局部极小值,故障识别正确率为82%;(2)PNN神经网络对齿轮箱故障诊断识别正确率由spread值决定,该值依据经验选取,经多次试验当spread=6时故障识别正确率最高为98%;(3)为了克服BP和PNN神经网络缺点,引入PSO-BP神经网络,故障识别正确率为100%。

通过3种神经网络对比,PSO-BP神经网络对齿轮箱故障正确率最高达到100%,为齿轮箱等非线性复杂系统的故障诊断提供一种通用可行的解决方案。

参考文献

[1] 邓海顺,邓月飞,黄坤,等.平衡式双排轴向柱塞泵缸体力学性能分析[J].机床与液压,2017,45(17):140-144.

[2] 刘景艳,李玉东,郭顺京.基于Elman神经网络的齿轮箱故障诊断[J].工矿自动化,2016,42(8):47-51.

[3] 陈如清,李嘉春,尚涛,等.改进烟花算法和概率神经网络智能诊断齿轮箱故障[J].农业工程学报,2018,34(17):192-198.

[4] 彭雅奇,许承东,牛飞,等.基于PSO-BP神经网络的广播星历轨道误差预测模型[J].系统工程与电子技术,2019,41(7):1617-1622.

[5] 熊青春,王家序,周青华.融合机床精度与工艺参数的铣削误差预测模型[J].航空学报,2018,39(8):272-280.

[6] Yang Xinlan,Zhang Shuanglin,Sha Qiuying.Joint analysis of multiple phenotypes in association studies based on cross-validation prediction error[J].Scientific Reports,2019,9(1):1073.

[7] Jia Feng,Lei Yaguo,Guo Liang,et al.A neural network constructed by deep learning technique and its application to intelligent fault diagnosis of machines[J].Neurocomputing,2018,272(10):619-628.

[8] 许敬成,陈长征.BP神经网络在齿轮箱故障诊断中的应用[J].噪声与振动控制,2018,38(S2):673-677.

[9] 黄剑文,李瑞琴,金剑.基于D-S证据理论和BP神经网络的齿轮箱故障诊断[J].煤矿机械,2014,35(10):287-290.

[10] 段志伟,高丙坤,王焕跃,等.基于LabVIEW的齿轮故障智能诊断系统[J].化工自动化及仪表,2015,42(1):77-81.

[11] 曹凤才,魏秀业,潘红侠.基于动态惯性权重粒子群算法的齿轮箱故障诊断研究[J].太原理工大学学报,2011,42(2):145-148.

[12] PAVAO L V,COSTA C,RAVAGNANI M A S S,et al.Large-scale heat exchanger networks synthesis using simulated annealing and the novel rocket fireworks optimization[J].AIChE Journal,2017,63(5):1582-1601.

[13] JIA F,LEI Y G,GUO L.A neural network constructed by deep learning technique and its application to intelligent fault diagnosis of machines[J].Neurocomputing,2018,272(10):619-628.

[14] 于耕,方鸿涛.基于BP神经网络改进UKF的组合导航算法[J].电子技术应用,2019,45(4):29-33.

[15] 杨向萍,吴玉丹.基于PSO-BP神经网络的人体穴位定位系统设计[J].电子技术应用,2018,44(9):75-78.

作者信息:

张永超1,李金才1,赵录怀2

(1.西安交通大学城市学院,陕西 西安710018;2.西安交通大学 电气学院,陕西 西安710048)

原创声明:此内容为AET网站原创,未经授权禁止转载。

,