白旭辉,韩月阳,左严芬,王 新,杜令印

(中国石化石油化工科学研究院)

摘要: 采用固定流化床反应装置,以加氢减压蜡油HVGO-1、HVGO-2、HVGO-3、HVGO-3轻馏分和HVGO-3重馏分为原料,考察了催化裂化原料烃类组成对低碳烯烃生成的影响。结果表明:与密度、氢含量相近的HVGO-1相比,HVGO-2中环烷烃含量高、芳烃含量低是低碳烯烃产率高的原因;HVGO-3、HVGO-3轻馏分和HVGO-3重馏分反应得到相同规律,即链烷烃、环烷烃和烷基苯是生产低碳烯烃和汽油的优势组分,其中,链烷烃和环烷烃是生成低碳烯烃的高价值组分,烷基苯是多产汽油和轻芳烃(BTX)的高潜能组分;HVGO-3轻馏分和HVGO-3重馏分在相同反应条件下,由于HVGO-3轻馏分中环烷基苯含量高,促使低碳烯烃前身物及低碳烯烃发生氢转移副反应,影响低碳烯烃生成;催化裂化原料加氢预处理通过控制加氢深度,实现多环芳烃超深度加氢转化为环烷烃,避免因加氢深度不够导致环烷基苯的生成,有利于提高低碳烯烃产率。

关键词: 加氢减压蜡油 催化裂化 低碳烯烃

丙烯、异丁烯两种低碳烯烃是高价值基本有机化工原料。丙烯是生产丙烯衍生物(如聚丙烯、丙烯腈和环氧丙烷)的重要基本化工原料[1],异丁烯是C4资源中利用率最高的组分。中国2020年丙烯总产能达到45.18 Mt/a,同比增长11.25%;丙烯产量达到38.26 Mt/a,同比增长12.89%。“十四五”期间,预计丙烯需求增速仍维持在4.0%左右[2],异丁烯需求增速维持在3.9%左右,而成品油需求增速持续放缓,柴油消费量已达峰值,汽油消费量预计在“十四五”末达到峰值。在双碳目标背景下,中国新能源汽车市场的发展进一步加剧成品油市场需求的持续萎缩,而丙烯和异丁烯市场需求增长则较为强劲,未来炼油向化工转型将成为石油需求增长的驱动力[2]。

催化裂化是炼油工业中重要的二次加工工艺,以汽柴油作为主要目标产物,兼产丙烯、异丁烯等低碳烯烃[2]。密度和氢含量常作为原料低碳烯烃潜能的判据,但试验中发现密度、氢含量相近的两种加氢减压蜡油(VGO)在相同反应条件下的丙烯和异丁烯产率存在较大差距。本研究从分子水平上解析催化裂化原料烃类组成结构及其对产物分布的影响,并考察催化裂化原料不同结构烃类组成在催化裂化反应前后的变化规律,以期确定多产丙烯和异丁烯的高潜能原料组分,实现原料结构组成与以丙烯和异丁烯为目标产品的分子结构上的匹配,为实现石油资源的高效利用和多产丙烯、异丁烯等低碳烯烃技术的研发提供思路。

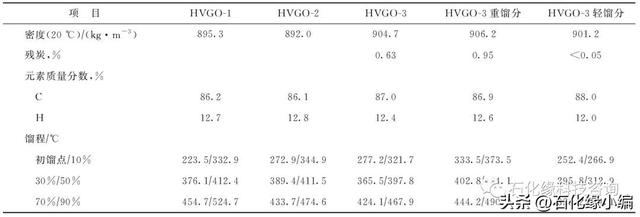

1、实 验选用商业牌号为TCC-1的催化剂,其基本性质见表1。选用3种加氢VGO馏分油原料,代号分别为HVGO-1,HVGO-2,HVGO-3,其性质见表2。采用GB/T 17280—2017方法将HVGO-3切割成HVGO-3重馏分和HVGO-3轻馏分。采用GC-MS方法和烃类碳数分布法(HCND)半定量测定原料烃类组成。表1 催化剂性质

表2 原料性质

从表2可以看出,HVGO-1氢质量分数为12.7%,HVGO-2氢质量分数为12.8%。氢含量能够反映原料轻重程度和烃类组成,是衡量油品性质的一个重要指标,可以根据原料氢含量对原料生成丙烯和异丁烯的潜能进行初步推断,HVGO-1经裂化生成低碳烯烃的产率比HVGO-2略低,针对以上推断,设计试验进行验证。

试验在小型固定流化床(FFB)装置上进行,如图1所示。来自汽化炉的水蒸气携带原料经预热后进入反应器,与预先放置在反应器内的催化剂接触并发生反应;反应产物经两级冷凝冷却分离成气相产物和液相产物;反应后的催化剂通入氧气进行再生;收集烟气并采用离线气相色谱分析其组成。经多维气相色谱全分析法确定裂化气组成,采用D2887模拟蒸馏法、PONA组成测定法和气相色谱-质谱(GC-MS)分析方法确定液相产物馏分分布及组成,最终经计算得到产物分布。

图1 小型固定流化床反应装置示意

定义组分i在反应前后的表观变化幅度为:

式中:wi,原料为原料中组分i的质量分数;wi,产物为反应产物中组分i的质量分数。yi大于0表示组分i经反应后呈增加趋势,yi小于0表示组分i经反应后呈降低趋势。

氢转移指数(HTC)定义为丁烷产率与丁烯产率的比值,表示氢转移反应的强弱程度,氢转移指数越大表示氢转移反应越强。

2、结果与讨论2.1性质相近催化裂化原料的产物分布差异在小型固定流化床上,以HVGO-1和HVGO-2为原料,在反应温度为530 ℃、剂油质量比为10的条件下进行反应,产物分布如表3所示。

从表3可以看出:在相同反应条件下,性质相近的HVGO-1和HVGO-2两种原料反应的转化率和低碳烯烃产率差别较大,前者转化率比后者低12.99百分点,前者丙烯产率为9.25%,异丁烯产率为3.54%;后者丙烯产率为12.20%,异丁烯产率达4.97%,低碳烯烃(丙烯 异丁烯)产率前者低于后者4.38百分点。为探究2种原料生成低碳烯烃差异的原因,分析了HVGO-1和HVGO-2的烃类组成,如表4所示。

表3 HVGO-1和HVGO-2在相同反应条件下的产物分布及转化率

表4 HVGO-1和HVGO-2的烃类组成 w,%

由表4可知:HVGO-1和HVGO-2的烃类组成中链烷烃含量相当,差别主要集中在环烷烃和芳烃含量上;前者环烷烃含量低而芳烃含量高,可以初步得到环烷烃是生成丙烯和异丁烯的高潜能组分;HVGO-1中不同环数环烷烃质量分数均低于HVGO-2,而不同环数芳烃质量分数均高于HVGO-2,芳烃含量差异主要集中在单环芳烃上,单环芳烃主要包含烷基苯、环烷基苯和双环烷基苯。为探索催化裂化原料中不同类型和结构烃类组分反应生成丙烯和异丁烯潜能的大小,采用HVGO-3完成进一步试验探究。

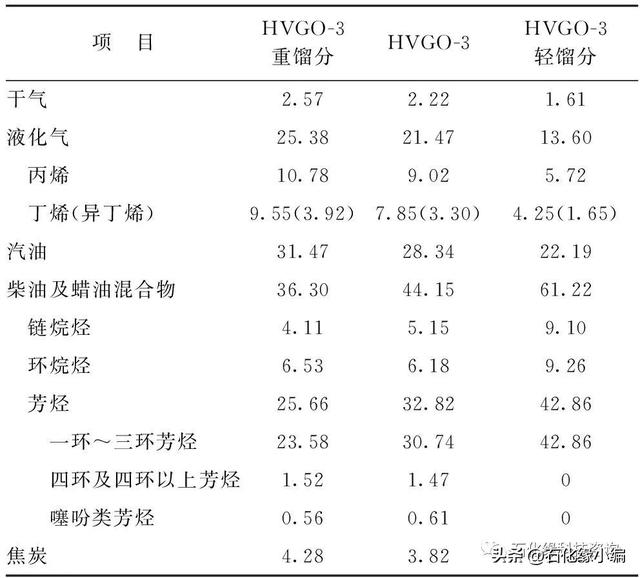

2.2 不同结构烃类组分的反应规律以HVGO-3为原料,采用GB/T 17280—2017原油蒸馏标准试验方法,经多次切割试验,确定将原料切割温度控制在350 ℃,得到富含环烷烃的HVGO-3重馏分和富含芳烃的HVGO-3轻馏分,其烃类组成见表5。从表5可以看出,3种HVGO-3原料中环烷烃含量由高到低的顺序为:HVGO-3重馏分>HVGO-3>HVGO-3轻馏分,而芳烃含量顺序与之相反。表5 HVGO-3重馏分、HVGO-3和HVGO-3轻馏分的烃类组成 w,%考察3种HVGO-3原料在相同反应条件和催化剂上的催化裂化反应分子水平产物分布,结果见表6。为了考察不同烃类反应前后的变化规律,分析得到产物中柴油、蜡油的烃类组成,产率不以馏程划分,而是以两者混合物中不同类型烃类的产率呈现。

表6 HVGO-3重馏分、HVGO-3和HVGO-3轻馏分在相同反应条件下的产物分布 w,%

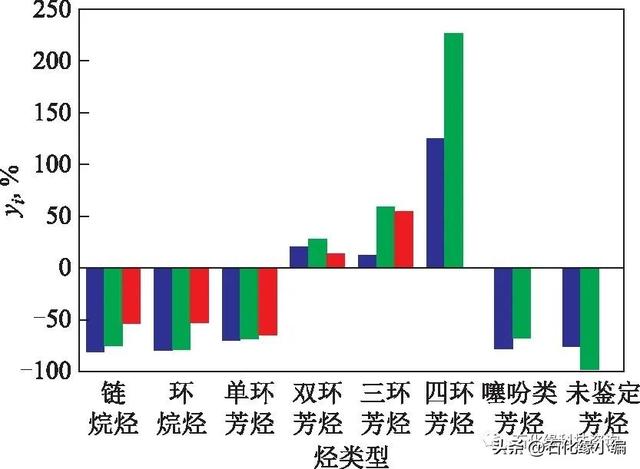

从表6可以看出,分别以HVGO-3重馏分、HVGO-3和HVGO-3轻馏分为原料,产物中液化气和汽油产率依次呈现降低趋势,特别是以HVGO-3轻馏分为原料反应的液化气产率比以HVGO-3重馏分为原料反应的液化气产率低11.78百分点,丙烯产率低5.06百分点,异丁烯产率低2.27百分点,汽油产率低9.28百分点。为探究造成两者产物分布存在较大差异的原因,分析得到原料中不同类型烃类组分反应前后的表观变化幅度,如图2所示。

图2 原料中不同类型烃类组分反应前后的表观变化幅度

■—HVGO-3重馏分;■—HVGO-3;■—HVGO-3轻馏分

从图2可以看出:原料中链烷烃、环烷烃和单环芳烃含量在催化裂化反应过程中呈现明显降低趋势,主要转化为液化气和汽油,是丙烯、异丁烯和汽油的主要原料组分来源;而噻吩类多环芳烃、五环及五环以上的未鉴定芳烃,反应前后含量呈现降低趋势的原因是其在反应过程极易吸附于活性中心并发生缩合等反应生成焦炭。链烷烃反应转化深度大,并且随着馏程增加,链烷烃碳链增长,C—C键键能降低,裂化活化能较低,容易发生裂化反应生成丙烯和异丁烯,是丙烯和异丁烯生成的高价值组分。从HVGO-3重馏分和HVGO-3轻馏分链烷烃反应前后表观变化幅度来看,HVGO-3重馏分中链烷烃转化深度更大,因此分子扩散不是HVGO-3重馏分链烷烃反应的主要限制因素。催化材料、反应工程等方面强化原料中小于350 ℃馏分中短链烷烃的裂化反应可多产丙烯和异丁烯。

图3为HVGO-3原料及反应产物中不同环数芳烃含量。从图3可以看出,HVGO-3经催化裂化反应后,二环~四环芳烃含量增幅明显,二环芳烃质量分数增加3.62百分点,三环芳烃质量分数增加1.52百分点,四环芳烃质量分数增加1.02百分点。在反应过程中,烃类经氢转移、缩合反应转化为二环、三环和四环芳烃,是二环~四环芳烃含量增加的主要原因。

图3 HVGO-3原料及反应产物中二环~四环芳烃含量

■—原料;■—产物。图4、图5同

文献中报道环己烷发生负氢离子转移和失质子反应转化为芳烃的可能性大于开环裂化反应,但烷基环烷烃裂解活性高于无侧链环烷烃[7-8]。由前文可知,环烷烃是生成丙烯和异丁烯的高价值组分;结合图4不同环数环烷烃在HVGO-3原料和产物柴油和蜡油混合馏分中的含量及表6产物分布可知,环烷烃发生了深度开环裂化反应,原因在于其具有多侧链和长侧链结构。长侧链结构在裂化反应过程自身容易发生裂化反应;其次,侧链与碳环连接形成的叔碳原子容易通过A型和B2型的β键断裂方式[9]实现开环反应,进而经裂化反应生成丙烯和异丁烯。催化裂化过程中环烷烃转化深度受到环烷烃环数的影响,从图4可以看出,反应后一环环烷烃质量分数降幅为76.80%,二环环烷烃质量分数降幅为79.43%,三环环烷烃质量分数降幅为81.06%,说明随着环数增加,环烷烃反应转化深度增大。

图4 HVGO-3原料及催化裂化产物中环烷烃含量

HVGO-3原料及产物中单环芳烃含量如图5所示,单环芳烃主要包括烷基苯、环烷基苯和二环烷基苯。芳环碳原子未杂化p轨道形成稳定大π键,不易发生开环裂化反应。烷基苯在催化裂化过程主要发生侧链断裂反应生成轻芳烃(BTX)或短侧链芳烃,保留在汽油组分中,以及侧链进一步裂化生成丙烯和异丁烯。另外试验结果显示,表观上产物汽油中BTX和芳烃组分约占原料中烷基苯的65%,柴油和蜡油混合馏分中烷基苯约占原料中烷基苯的21%,说明烷基苯是汽油高辛烷值组分和BTX化工品的高价值组分。

图5 HVGO-3原料及催化裂化产物中单环芳烃含量

结合图4、图5和图3可知,二环烷烃、环烷基苯和二环芳烃在HVGO-3原料中的质量分数分别为10.34%,13.23%,12.75%,在反应产物中的质量分数分别为2.13%,6.21%,16.37%,反应后分别降低8.21百分点、降低7.02百分点和提高3.62百分点,表观变化幅度分别为-79.43%,-53.04%,28.39%,表观上环烷基苯降幅为53.04%,其中接近一半转化为二环芳烃。因此,以多产丙烯和异丁烯低碳烯烃为目标导向的催化裂化原料,应控制加氢深度使芳烃超深度加氢饱和为环烷烃,避免加氢深度不够导致环烷基苯的生成;同时催化裂化原料的加氢处理过程中,芳环上侧链在最大程度上的保留是实现多产低碳烯烃的研究方向。

环烷基苯以四氢萘类化合物为主,四氢萘发生开环及氢转移的几种基元反应能垒如图6所示[10]。从图6可以看出,四氢萘发生开环裂化的能垒高于负氢离子转移反应,催化裂化过程中容易发生负氢离子转移反应转化为萘类化合物。结合图3二环芳烃质量分数在反应前后的变化,证明四氢萘类化合物在催化裂化过程中极易经氢转移反应生成二环芳烃。

图6 四氢萘开环和氢转移的几种基元反应能垒

以HVGO-3重馏分、HVGO-3和HVGO-3轻馏分为原料时,产物液化气中C4烃类含量如图7所示。以HVGO-3重馏分为原料进行反应得到液化气中异丁烷和正丁烷含量最低,而异丁烯和正丁烯含量最高,HVGO-3轻馏分与之相反。经计算,HVGO-3重馏分和HVGO-3轻馏分的氢转移指数分别为0.90和1.50,氢转移指数越高说明双分子氢转移反应转化程度越大。HVGO-3轻馏分中环烷基苯质量分数是HVGO-3重馏分的1.8倍,环烷基苯作为氢转移反应过程的氢供体,一方面,使生成的丙烯和异丁烯等低碳烯烃经氢转移反应转化为丙烷和异丁烷;另一方面,使汽油中的低碳烯烃前身物C5~C9烯烃经氢转移反应转化为烷烃,使其经裂化反应转化为低碳烯烃的能垒增加。以上两方面的影响导致丙烯和异丁烯等低碳烯烃产率和选择性均降低,而环烷基苯自身通过失质子和负氢离子转移转化为二环芳烃。

图7 HVGO-3重馏分、HVGO-3和HVGO-3-轻馏分催化裂化反应产物液化气中C4烃类含量

■—HVGO-3重馏分; ■—HVGO-3; ■—HVGO-3轻馏分

3、结 论(1)密度和氢含量相近的HVGO-1和HVGO-2催化裂化反应的低碳烯烃产率与原料烃类组成存在对应关系,即环烷烃含量越高,低碳烯烃产率越高。

(2)原料中环烷基苯含量与氢转移指数存在正相关关系。HVGO-3轻馏分中富含的环烷基苯作为供氢体,与低碳烯烃前身物和低碳烯烃发生氢转移反应,自身转化为二环芳烃,导致丙烯和异丁烯等低碳烯烃产率和选择性降低。

(3)不同结构烃类的催化裂化反应变化规律结果表明,催化裂化原料中链烷烃和带烷基侧链的环烷烃是生成丙烯和异丁烯的高价值组分。通过超深度加氢处理使多环芳烃加氢饱和为环烷烃,同时避免芳环烷基侧链断裂,特别是环烷基苯的生成,有助于提高低碳烯烃的产率和选择性。

,