(2022-05-30)

前段时间有朋友找我要一些动力设备TPM维保资料,说实话,我自认为动力设备维保管理水平的高光时刻,并不是现任职16年的珠海飞利浦,而是2002~2005年在珠海南科集成电路(台资,含单晶硅制造)时。那时虽然没怎么接触过TPM概念,但那时我是刚刚半年内三连跳升职为动力课课长,特需要表现一下实力,用心做出来的一套全新的动力设备维护管理制度及各执行表格,到现在我还是认为那才是我的动力设备维护管理的最高水平。

最近想换工作了,现分享之,与大家探讨,也让用人者可以借以了解我的工作能力。

006 超纯水系统保养规范

- 目的

规范超纯水系统的重点保养作业,确保设备状态良好,满足生产需要。

- 适用范围

砂过滤器清洗、活性炭过滤器清洗、DI水管道消毒清洗、RO膜化学清洗、RO膜的保存、 RO膜停运期间的保养 。

- 职责

由动力课负责保养作业。

- 工作程序

- 砂过滤器清洗

4.1.1 依次进行气冲、反洗、正洗操作。

4.1.2 各阀门在正常制水模式下,依次关闭总出水阀M7、上进水阀M2;然后全开排气阀M8、上排水阀M5排水至无水排出后;再半开下排水阀M6排水约半分钟后关闭。

4.1.3 半开压缩空气进气阀进行气冲1-2分钟,进气量以产生的气泡能对上层填料松动摩擦即可。

4.1.4 关闭压缩空气进气阀。

4.1.5 全开下进水阀M3,检查总出水阀M7应关闭。手动启动原水泵,用原水进行反洗,调节总进水阀M1控制反洗水流量,流量小于34T/H,排尽气后关闭M8。

4.1.6 反洗直至排水清澈透明,约需3-10分钟。

4.1.7 全开下排水阀M6、上进水阀M2,关闭下进水阀M3和上排水阀M5,进行正洗。

4.1.8 正洗1-5分钟,直至排水清澈透明为止。

4.1.9 注意事项

4.1.9.1 清洗前将淡水桶注满水。清洗时,逐台进行,关闭另一台砂过滤器总进水阀。

4.1.9.2 气冲前,将罐内水排到上排水口以下,以防止填料大量流失。严禁气冲和反洗同时进行。

4.1.9.3 气冲时,将空压机的产气量调高,防止气冲过程中,因压缩空气耗量大而导致压缩空气系统供气压力低。气冲过程中,应防止压缩空气压力及流量太大,造成填料层较大的混层。

4.1.9.4 气冲结束后,再将空压机的产气量调整到正常。

4.1.9.5 反洗过程中,要注意控制反洗流量,以无填料泄漏为准。

4.1.9.6 清洗过程中,应选择开启1#或2#原水泵。使用3#原水泵时要注意调节阀门开度,控制清洗流量,防止流量太大而使电机过载发热。

4.1.9.7 当清洗过程中,淡水桶出现缺水时,应先暂停清洗,关闭总进水阀。打开另一台砂过滤器进行正常制水。

4.1.9.8 不要在正常制水的过程中进行清洗,一防止后续设备因流量不足而损坏(如高压泵),二防止清洗流量不足时清洗效果不佳。

4.2 活性炭过滤器清洗

4.2.1 砂过滤器为正常制水状态,依次进行活性炭过滤器的反洗、正洗操作。

4.2.2 各阀门在正常制水状态下,依次关闭总出水阀M7、上进水阀M2。

4.2.3 全开下进水阀M3和上排水阀M5。手动启动原水泵,用原水进行反洗,调节总进水阀M1,控制反洗水流量小于34T/H。

4.2.4 反洗10-20分钟,直至排水达到清澈透明。

4.2.5 全开下排水阀M6、上进水阀M2,关闭下进水阀M3和上排水阀M5,进行正洗。

4.2.6 正洗5-10分钟,直至排水清澈透明。

4.2.7 注意事项:同砂过滤器清洗注意事项4.1.9.1、4.1.9.5、4.1.9.6、4.1.9.7、4.1.9.8。

4.3 DI水管道消毒清洗

4.3.1 工具准备:长袖胶手套2双,护目镜2副,长筒靴2双,铝合金梯1架,扳手(17mm)2把。

4.3.2 材料准备:双氧水(分析级,30%~32%,4公斤/瓶)13瓶,纯水,无尘布。

4.3.3 保养要求:配制1.5吨1~2%浓度的双氧水清洗液,对DI水管道和纯水桶进行运行消毒清洗,再用纯水清洗干净。

4.3.4 配制清洗液:停止纯水制备,纯水桶加入纯水约1.5吨。加入双氧水配制浓度为1-2%的清洗液。

4.3.5 退出精混床:关闭精混床总进、出水阀,半关闭纯水泵回水阀及纯水总回水阀,全开精混床回水阀,使清洗液可直接流经紫外线杀菌器到管道。

4.3.6 取出膜过滤器滤芯,盖好膜过滤器上盖板。

4.3.7 打开一、二楼DI水(超纯水)管道上相关回水阀,使清洗回路通畅;关闭除一、二楼用水外其他分支管道阀门。

4.3.8 检查无误后,开启纯水泵,泵送清洗液循环清洗消毒。每循环半小时,就停止循环,迅速关闭DI水管道相关进回水阀,保持清洗液,对管道进行浸泡1-2小时。如此循环、浸泡约4-5小时。若时间充足,可适当对管道浸泡过夜,延长浸泡时间。

4.3.9 打开纯水桶排放阀和DI水管道相关进、回水阀,排尽清洗液后关闭各排放阀。

4.3.10 加入纯水,对管道进行循环清洗约1小时再排净,使用干净的纯水清洗2-3次。

4.3.11 安装膜过滤器滤芯,恢复膜过滤器和管道各阀门至正常状态。

4.3.12 注意事项

4.3.12.1 清洗前,提前通知车间关好各用水终端阀门。

4.3.12.2 清洗时,提醒制造课值班人员加强巡视。

4.3.12.3 清洗结束后,各用水终端在使用前,要全开阀门排放1-2分钟。

4.4 RO膜化学清洗

4.4.1 当反渗透系统出现以下症状时,需要进行化学清洗处理。RO膜污染分类如下:

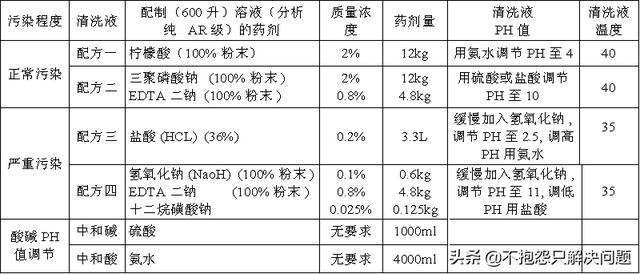

4.4.2 使用初期和正常污染的RO膜进行化学清洗采用配方一和配方二,使用后期和严重污染时采用配方三和配方四。清洗时先酸液清洗,然后再碱液清洗。

4.4.3 清洗药物配方

注:以上各清洗配方溶液均以600升淡水进行配制。

4.4.4 材料准备

4.4.4.1 设备及辅助材料:清洗过滤器滤芯(40"*10μm 5支)、玻璃管温度计(满量程:50℃)或数显温度仪、PH计或PH试纸(1至14)、电加热管(3000W及以上)。

4.4.4.2 清洗药剂:参照上表中正常污染或严重污染程度配置用量。

4.4.4.3 清洗用水: 淡水≥10m3

4.4.5 清洗准备

4.4.5.1 先开机制备清洗用淡水,将清洗水泵、清洗水箱、清洗过滤器和连接管阀清洗后,装好过滤器滤芯, 确保清洗水泵、清洗水箱、清洗过滤器和外接管阀的清洁卫生。向清洗水箱注入600升淡水,加热至35℃并保持此温度。将淡水箱装满水备用。

4.4.5.2 最后打开RO机组淡水排水阀,关闭进入淡水箱进水阀、高压泵进出水阀、清洗回路各段排水阀;打开清洗液进水阀、清洗泵进出水阀。

4.4.6 酸洗

4.4.6.1 根据污染情况选择清洗配方,正常污染用配方一,严重污染用配方三。

4.4.6.2 配制清洗液:核对清洗箱内淡水量,按照配方的浓度要求加入一定量的指定药剂。配制清洗液时要注意,药剂加入要逐步添加,边添加、边搅拌、边测量PH值,PH值达到要求即可不用再加入药剂。如果PH值超过配方要求,则添加氨水(NH4OH)回调PH值,使其控制在要求范围内,最后将其搅拌均匀。

4.4.6.3 置换:打开浓水阀,关闭清洗液回水阀,调节清洗液进水阀或清洗水泵出水阀,让清洗液以约1-4m3/h的低流量经过清洗过滤器后泵入膜组件内,低压力低流量置换膜元件内的浓水,其压力必须低到不会产生明显渗透产水(有无渗透产水可从淡水压力表反映或淡水排水管出水可反映)。置换出的浓水及部分清洗液排放掉,以防止清洗液被稀释。排水时间约5分钟,排水量约为150KG,用PH试纸检测浓水排放管口排放液PH值与药箱内溶液PH值一致时,即可停止置换。

4.4.6.4 循环清洗:当RO膜组内浓水被置换掉后,关闭浓水阀,打开清洗液回水阀、清洗渗透水回水阀,清洗液通过浓水管循环回至清洗水箱中。其循环流量参考值为6-9m3/h,循环清洗10分钟或直到颜色不再变深为止。如果在循环过程中发现PH值变化,应及时补充酸液进行PH值调节。如果循环清洗10分钟后,循环水颜色变化太深,应重新配制酸性清洗液进行第二遍清洗。在循环过程中要注意加热以保持温度恒定(35℃)。循环时间不应超过20分钟。注:此阶段至高流量循环阶段将清洗渗透水回水阀打开,使清洗时的少量渗透水流回清洗水箱,避免清洗液的浓度及PH值产生较大的变化。

4.4.6.5 浸泡:停清洗泵,同时马上关闭清洗液进水阀、清洗液回水阀,让清洗液停留在膜元件内。浸泡过程不应小于2小时,如果污染较严重,可延长浸泡时间至8小时左右。为了提高清洗效果,浸泡期间每间隔l小时用很低的循环流量(0.6m3/h左右)循环10分钟,以保证浸泡温度恒定。

4.4.6.6 高流量循环:高流量循环能冲洗掉被清洗液溶解下来的污染物,采用高于正常清洗流量50%(约9m3/h)的循环量来进行。在高流量条件下,将会出现过高压力降的问题,一组膜元件压力容器允许的最大压力降为0.35MPa,循环时间可持续30分钟。

4.4.6.7 排水:浓水阀全开,关闭清洗液回水阀,开清洗泵将清洗液排尽。

4.4.6.8 冲洗:将淡水注入清洗水箱,并开启清洗泵,将膜元件内的清洗液冲洗干净,直至排水PH值为7。并将清洗水泵、清洗水箱和清洗过滤器等过流部件用淡水洗净,准备下一步碱洗。

4.4.7 碱洗:过程与方法类似酸洗,需注意的是碱液浓度及PH值要符合配方要求(正常污染用配方二,严重污染用配方四)。

4.4.8 RO膜化学清洗注意事项

4.4.8.1 操作时要穿戴好防护用品:防酸手套、防酸围裙、口罩等。加酸、加氨水时要注意通风及站在上风口。

4.4.8.2 确保清洗用水为淡水。

4.4.8.3 确保清洗液进入膜元件前所有药品均已充分溶解。

4.4.8.4 清洗液的流动方向要与正常运行方向相同。

4.4.8.5 确保任何清洗液的PH应在2.0~11之间;PH为1l时其温度应低于35℃,PH为10时其温度应低于40℃;勿使清洗液温度低于15℃,否则清洗速度慢、效果不明显。

4.4.8.6 在高流量循环时,一组膜元件压力容器最大的压力降为0.35MPa。

4.4.8.7 在清洗过程中要注意PH值和清洗液颜色的变化。

4.4.8.8 在冲洗时,为了防止沉淀,最低冲洗温度应不小于20℃。

4.4.8.9 重新正常开机时须将最初半小时所产淡水排弃掉。

4.4.8.10 清洗时,淡水(渗透水)回路要处于打开状态,防止淡水压力高于浓水压力形成背压,在使用高压泵清洗时,严禁关闭淡水阀和淡水排水阀。

4.4.8.11 在做冲洗时,可适量添加碱(酸)进行中和,以缩短清洗时间。但要注意特别碱洗段冲洗时,酸液要少量逐步加防止PH值<7。

4.4.9 以上操作记录在《RO膜元件化学清洗过程记录表》。

4.4.10 特别注意:RO膜清洗应根据运行情况和水源、水质条件,选择不同的清洗膜段、清洗方式、清洗时间。一般有机物污染用碱洗,盐垢污染用酸洗,具体情况应具体分析。

4.5 RO膜的保存

4.5.1 RO膜在使用前,必须保存在原包装的标准保护液中 。

4.5.2 RO膜在使用后的封存保存,应使用1.0%亚硫酸氢钠溶液浸泡,然后真空包装。

4.5.3 一般情况,RO膜的保存条件

4.5.3.1 储存地点必须阴凉干燥,避免阳光直射,最好是在室内。

4.5.3.2 储存温度范围最好在5℃~45℃之间,最低不低于0℃。

4.5.3.3 RO膜最好保存在原始包装纸箱内。

4.5.3.4 RO膜保存中要保证真空包装完好,如发现真空包装损坏,应及时与厂家联系,按其意见处理。

4.5.3.5 搬运、存放时要注意轻拿轻放,防止RO膜受到撞击、挤压而损坏。

4.5.3.6 保存RO膜时应水平放置且叠放高度不应超过四层。

4.6 RO机组停运(即因停电和无人值班等原因,RO机组完全停止运行)期间的保养

4.6.1 日常停运期间(0~48小时)的保养

4.6.1.1 RO机组停机前,按正常停机程序进行,关键在于停机时以低压冲洗(或以自来水压力冲洗)。冲洗时,浓水阀全开,以排除压力容器中的浓水,防止空气进入;冲洗时不能含有任何化学药剂,尤其是阻垢剂。

4.6.1.2 停机后,要保证RO机组内所有的RO膜和相应管路中完全充满水,防止RO膜干燥,关闭所有的进水和出水阀门,如果产水管路上设有阀门,应同时关闭,防止空气进入。

4.6.2 系统短期停运期间(2~25天)的保养

4.6.2.1 系统计划停机2-25天时,在超纯水系统停机前,首先用淡水对RO机组进行冲洗,同时将系统内的空气排净。冲洗时间至少20分钟,冲洗强度与系统日常停机冲洗强度相同。

4.6.2.2 停机后,要保证RO机组内所有的RO膜和管路中完全充满冲洗水,防止RO膜干燥,关闭RO机组所有的进水和出水阀门。

4.6.2.3 环境温度大于20℃时,每48小时冲洗一次;小于20℃时,每5天冲洗一次。

4.6.2.4 为了避免微生物在系统内繁殖,可以用含有1.0%亚硫酸氢钠的溶液冲洗RO机组,如果同时用这种溶液浸泡RO膜,效果更好,冲洗间隔周期也将相应延长。

4.6.2.5 系统停机期间,RO机组内温度保持在5℃~45℃之间。低温有利于RO膜的保存,但应防止系统结冰。

4.6.3 系统长期停运期间(25天以上)的保养

4.6.3.1 系统计划停机25天以上时,RO机组停机前,最好进行一次化学清洗,然后用淡水对RO机组冲洗30分钟以上,排除RO机组内的空气,冲洗强度与系统日常停机冲洗强度相同,不能含有阻垢剂。

4.6.3.2 用淡水配制含有1.0~1.5%的亚硫酸氢钠保护液冲洗,排除压力容器中的空气,将RO膜完全浸泡在保护液中,防止RO膜干燥,关闭所有的进水和出水阀门,如果产水管路上设有阀门,请同时关闭,防止空气进入。

4.6.3.3 定期检查保护液的PH值,当PH值小于3时,应及时更换保护液。

- 相关文件

无

- 相关记录

《RO膜元件化学清洗过程记录表》

动力设备维保系列:

037沉墨的猫:动力设备维保精选001动力设备保养制度

038沉墨的猫:动力设备维保精选002动力设备保养实施规范

039沉墨的猫:动力设备维保精选003动力设备保养、巡查考核指

040沉墨的猫:动力设备维保精选004动力设备一级保养执行规范

041沉墨的猫:动力设备维保精选005设备保养和巡检项目及要求-上

042沉墨的猫:动力设备维保精选005设备保养和巡检项目及要求-下

043沉墨的猫:动力设备维保精选006制冷机系统保养规范

044沉墨的猫:动力设备维保精选006中央空调系统保养规范

045沉墨的猫:动力设备维保精选008动力设备一级保养执行表

046沉墨的猫:动力设备维保精选009动力设备二级保养执行表

047沉墨的猫:动力设备维保精选010动力设备年度保养计划总表

048沉墨的猫:动力设备维保精选011 AB类设备保养一览表

049沉墨的猫:动力设备维保精选012设备台帐013状况简报

050沉墨的猫:动力设备维保精选014 设备台检修计划模板

052沉墨的猫:动力设备维保精选015 设备配件清单

053沉墨的猫:动力设备维保精选016AB类设备巡查日检表

055沉墨的猫:动力设备维保精选017 动力条件供应及影响范围

056沉墨的猫:动力设备维保精选006 压缩空气系统保养规范

057沉墨的猫:动力设备维保精选006 变配电系统保养规范

058沉墨的猫:动力设备维保精选006 超纯水系统保养规范

此为沉墨的猫之原创,未经授权,严禁转载。小三十年工作经验的动力设备工程师,喜欢讨论解决问题(含教育等),公开分享的内容可用之,但请尊重我的著作权益,不要侵害我的版权。

如果您需要这样分享的电子版、电子表格,请点私信与我联系!

沉墨的猫:新序第058篇!正常一天有一篇更新吧!

说明一下,珠海南科集成电路是一家IC制造企业(即现在很热半导体行业),其动力技术要求(十级净化恒温恒湿空调、17M纯净水、无油供气、5N级液氮液氧等)基本是动力行业的天花板,加上台资企业的小气,全年空调不停但制冷主机只一台这样的奇葩事都存在,所以,对动力设备的运行和维护管理要求就非常高了,在我接手前,该厂因动力供应故障每月停产两次,我接手管理动力部后,亲自花了半年时间完善设备管理流程和各执行表单才实现了全年无意外故障导致生产停产。那时生产虽有9000质量体系,但动力部却不在质量体系之下,没有任何体系下的流程文件和执行表格,相应文件与表格都是由本部门独立编写和管理,所以,没有格式上太多限制要求,以实用为主。很多文件文档是在2002年7~2003年5月左右写成的,是第一次自己全面编写,没有太多经验,还会有很多局限性,欢迎交流探讨!

,