昭和制造公司,是日本散热器和锅炉生产厂商,这家企业在日本市场上一直非常成功。然而,自1979年第二次石油危机之后,日本企业消减发展计划,并考虑更现代化的取暖设计,这就使得工厂订单量骤减。

另外,由于公司对其750名核心员工实行不减员承诺,公司成本结构也陷入了困境。

公司采取的办法,是:卖掉市中心的办公用房,将厂房安置在更便宜的地方,增加产品品种等措施。但由于新厂的生产系统与旧厂完全一样,一方面零件堆积如山,一方面订单要数月才能生产完成,如此造成公司经营业绩,持续下滑。

为扭转不利局面,公司费尽心力,邀请大野耐一来给公司做精益指导。大野一上来就断言,如果转为小批量生产,而且只生产下一生产步骤所要求的东西,就有可能把一般零件的库存量,从3个月减少为几天。产品进入市场的时间,也可以减少为目前水平的几分之一。

并且,这样就可以使生产率提高一倍,使目前生产所需工作场地面积削减一半,而且,这些改善并不需要另外花费资金,就能迅速完成。

然而,这些措施,对于已在工厂干了多年的工人来说,是表示完全的怀疑与抵制。但由于改善得到总裁的全力支持,所以,必须尝试这些做法。

第一个项目,是进行蛇形管的生产和装配过程,通过将批量生产变成单件流生产。尽管工人们持怀疑态度,但在不到一周的时间里,却使得工作场地减半,在制品数量减半,人工减半,生产时间缩短95%,并且,所用投资和时间,是微不足道的。

由于初次改善的成功,非常振奋。于是,突破性改善活动,一个接一个进行,用单件流方式,代替了批量生产方式。

由于管理者对于改善的热情,在以后三年中,工厂各项活动至少都经过一次重新思考和改善。最后,为了追求尽善尽美,每一项活动都经历过至少10次改善。

于是,生产效率大幅提高,库存量降低到原有水平的25%,场地面积减少75%,最终,公司从严重亏损中走出来了,并有了一些赢利。然而,由于市场萎缩,产品售价持续下降,公司虽然取得一些成绩,但仅靠降低成本,是无法产生足够大的效益。

到底要怎么办呢?

总裁对公司的整体战略和产品种类进行重新思考,他的结论是,即使能打垮一些竞争对手,传统的铸铁锅炉产品必须更新需求,否则别无选择。

根据本公司的关键技术与能力,根据当时国内市场的需求,为国内消费者生产高质量生活方式所需要的产品,是公司目标。

但是,公司现有的组织机构,不能适合于这一新的工作任务。

在1987年,公司打破了有104年历史的集中控制式的公司结构,代之以新的横向产品团队,每个产品团队负责某一范围的新型系列产品。

每个产品团队都有自己的一套营销、产品设计和工程,以及产品生产办法,使得集中进行批量作业的老公司,包括老一套的营销、设计和生产办法,都被淘汰了,代之以针对每一产品系列的专门化的连续流团队。

在新一套做法中,每个团队的负责人,都可以根据其最终盈亏情况进行评估,不断更新产品系列,并随时准备撤掉不赚钱的产品。

到1995年,公司100%替换了原有的产品系列,在此过程中,还淘汰了2/3已经过认真反复改善的产品。对于生产定制产品来说,快速进入或退出产品的生产,是很普通的事情。但这对于1987年以前集中控制的组织来说,是绝对办不到的。

经过10年的发展,到1995年,公司终于获得了在精益战略推动下向精益原则转化,所带来的全部回报。

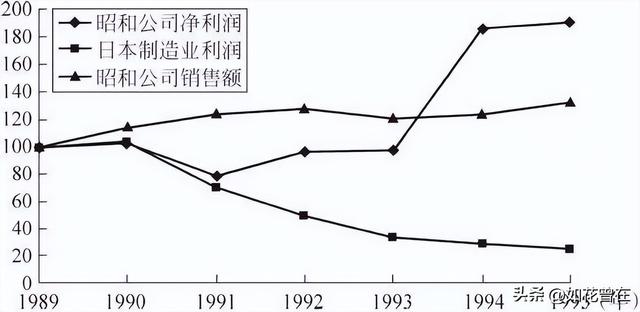

自1984年以后,公司提高了生产效率,止住了亏损,直到1991年时,由于产品市场不景气,公司仍没有获得适当收入。

1991年后,当新业务部门逐渐找到了市场,产品开发和订单接收也得到改善后,公司开始起飞。此时虽然日本国内经济进入长时间不景气状态 ,但公司的销售增加100%的产品,与1989年相比,利润提高了近100%。

,