混凝土是以水泥等胶凝材料、砂、石、水和外加剂等多元复合材料,各种原材料的使用比例构成混凝土的配合比。在配制混凝土时,各原材料之间的比例增减对混凝土各种性能将产生一定的影响,其比例变化存在着一定的内在规律才便于生产控制,如水灰比与强度的规律。混凝土实践、试验的发展,让混凝土配合比中原材料之间的规律性逐渐清晰,让技术人员了解、掌握为控制混凝土质量提供依据。

一、浆骨比

浆骨比顾名思义就是混凝土中浆体与骨料的比例,合适的浆骨比受以下方面因素影响:

(1)骨料的空隙率。即骨料间空隙率越大,需要填充的浆体越多,浆骨比也越大,反之骨料间空隙率小需要填充的浆体也少。

(2)骨料表面积。浆骨比的大小与需要包裹的骨料表面积有关,骨料表面积越大,包裹相同厚度的浆体,需要的浆体也就越多。

(3)混凝土工作性。浆体填充骨料间空隙,包裹在骨料表面,浆体层越厚,骨料间摩擦力越小,混凝土拌合物流动性越多,因此,浆骨比与工作性大小有一定的关系。干硬性混凝土胶凝材料的塑性(流动性小),浆体量约为180~250L/m3;坍落度小于50mm的混凝土,浆体量约为180~250L/m3;使用高效减水剂后的大流动性混凝土,浆体量约为280~350L/m3,甚至400L/m3,如自密实混凝土。除上述混凝土流变性对浆体量的影响外,流变性相同的混凝土,其配制强度也影响浆体量的大小,如配制大流动性混凝土,C20的浆体量约280L/m3,而C60的浆体量约350L/m3。

二、砂浆富裕系数

如果把混凝土拌合物看出由砂浆和粗骨料两部分组成,同样存在砂浆填充粗骨料的空隙和包裹在粗骨料表面两个作用,即砂浆填充粗骨料的空隙后有一部分富裕便于混凝土拌合物流动。通常把砂浆体积填充粗骨料空隙体积之比称为砂浆富余系数,也称为拨开系数,即a=Vm/Vg'式中,a为砂浆富余系数;Vm为砂浆体积(L);Vg'为粗集料空隙体积(L)。

砂浆富裕系数与混凝土拌合物的坍落度显正相关,混凝土坍落度越大,砂浆富裕系数越大。干硬性混凝土的砂浆主要起到填充作用,其砂浆富余系数为1.1左右;低塑性混凝土坍落度为10~30mm,砂浆填充骨料空隙需要有一定富裕,其砂浆富余系数一般为1.3左右;坍落度为70~90mm的塑性混凝土,其砂浆富余系数为1.5左右;坍落度为130~150mm的流动性混凝土,其砂浆富余系数为1.7左右;坍落度为180~200mm的高流动性混凝土,其砂浆富余系数为2.0左右,而自密实混凝土的砂浆富裕系数一般大于2.2。

三、砂率

砂率对混凝土工作性有重要影响,一般来说对于某种一定的粗骨料,其坍落度相差不大时,粗骨料用量也相差不大,即粗骨料用量与拌合物坍落度有关,坍落度大,用量小,反之亦然。混凝土拌合物要获得相似的工作度,其砂浆用量也相差不大。混凝土体系中砂浆的浆体用量大,砂的用量也较小,反之浆体小,砂用量相对多,这也是高强度等级混凝土混凝土的浆体量越多配置数量大体相同的砂浆所用的砂量就少的缘故。根据工程实际需要的混凝土的施工工作性选定浆体用量、水胶比以及用水量,剩下就可以确定砂率了。

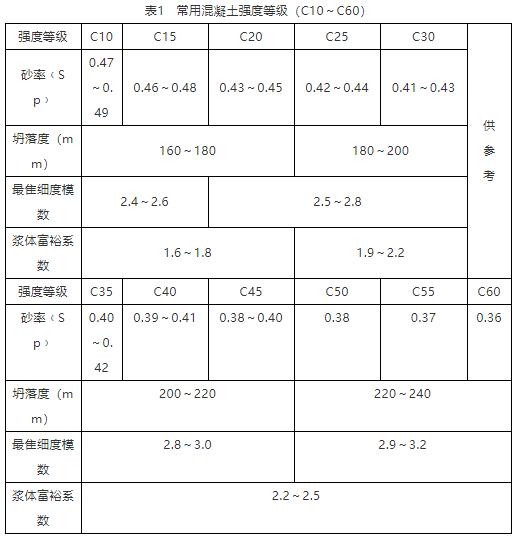

注:石子的最大粒径为25mm,空隙率为42%,,砂子的细度模数为2.7:①配制粱、柱钢筋较密的混凝土,适当增加1%~2%的砂率;②泵送高度超过100m时,在表的基础上,砂率提高l%~2%;③石子空隙率变化±1%,砂率变化±1%。

砂率对混凝土拌合物工作性影响很大,合理的砂率可以提高混凝土的强度和耐久性。最佳砂率的选择受水胶比、胶凝材料用量、细骨料的粗细、粗骨料的品种、粗骨料的粒径有关,从《普通混凝土设计规程》JGJ55-2011中砂率表可以看出。

(1)水胶比按0.4,0.5,0.6,0.7顺序每调一档,砂率应增加3%左右;

(2)细骨料细度模数变化0.2,砂率应变化1%~2%左右;

(3)碎石比卵石砂率应增加2%左右;

(4)粗骨料最大粒径按40mm,20mm,16mm顺序每调一档,砂率应增加2%左右;

(5)粗骨料为单粒级时,砂率应增加2%左右。

(6)混凝土坍落度变化20mm,砂率相应变化±1%左右。

四、水胶比

在混凝土配制强度一定的情况下,影响混凝土强度的因素主要是水胶比和胶凝材料强度两个方面。当胶凝材料强度一定的情况下,混凝土强度与水胶比成反比,水胶比越低强度越高,水胶比越高强度越低,调节水胶比可以配制出满足强度的混凝土;在水胶比一定的情况下,胶凝材料强度直接影响混凝土强度,胶凝材料强度受矿物掺合料的掺量、种类、质量等因素影响,通过调节胶凝材料的强度也会改变混凝土强度变化。矿物掺合料在当代混凝土中普遍使用,胶凝材料的多元化,影响胶凝材料强度的因素增多,控制胶凝材料强度的难度增大。通过大量的生产实践可以得出“水胶比—矿物掺合料掺量—混凝土强度”三者之间的关系,为我们确定混凝土的水胶比提供了依据。

注:①所用水泥为P·O42.5 ,长期统计28d抗压强度平均值为47.0MPa,矿物掺合料为:Ⅱ级粉煤,S95级矿渣粉;②矿物掺合料的掺量根据气温变化,可以±5%左右的调整幅度,即夏季比春秋季、比冬期掺量逐步增多;③单掺要比复掺的掺量低10%左右。

五、用水量

矿物掺合料和高效减水剂的使用使混凝土用水量不仅仅取决于骨料的最大粒径及粗细程度,与水胶比,矿物掺合料,高效减水剂的性能,浆体量等密切相关。一般干硬性混凝土用水量多为100~150kg/m3;塑性混凝土用水量多为120~170kg/m3;大流动性混凝土用水量多为140~190kg/m3。

在用水量的问题上,应坚持最低水胶比法则,低用水量法则是指在满足工作性条件下尽量减少用水量。配制的混凝土要有一定的流动性和粘聚性,浆体流动性的大小要与高效减水剂的性能、掺量以及单方水量大小相关,浆体的粘性则与胶凝材料数量、水胶比和外加剂性能相关,宜按施工工艺要求对浆体的流动性和粘性适当调整。

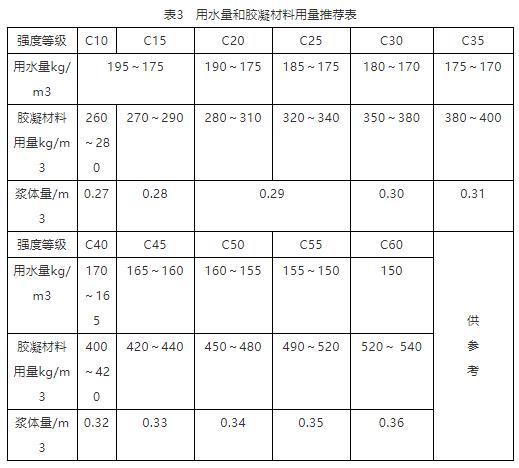

注:①对于路面、地坪等坍落度要求较低时,用水量可以降低10kg/m3。

单位用水量主要与混凝土的坍落度、细骨料的粗细、粗骨料的品种、粗骨料的粒径有关:

(1)坍落度变化20mm,用水量应变化5kg/m3左右,外加剂的使用使这一规律发生很大的改变,减水率越高,改变坍落度值时用水量变化值越小;

(2)细骨料按粗、中、细顺序每调一档,用水量应增加5~8kg/m3;

(3)碎石比卵石用水量应增加5~10kg/m3左右;

(4)粗骨料最大粒径按31.5mm,20mm,16mm顺序每调一档,用水量增加5kg/m3左右。

六、胶凝材料用量

胶凝材料用量主要与混凝土的强度等级、水泥强度等级、坍落度、细骨料的粗细、粗骨料的粒径、温度有关,通过选用的设计参数计算出的胶凝材料用量形成经验如下:

(1)混凝土强度等级每提高一个等级,胶凝材料用量应30~50kg/m3;

(2)水泥强度等级按52.5,42.5顺序每调一个等级,水泥用量增加20~30kg/m3;

(3)坍落度变化20mm,胶凝材料用量变化10~20kg/m3;

(4)细骨料按粗、中、细顺序每调一档,胶凝材料用量增加15kg/m3左右;

(5)粗骨料最大粒径按40mm,20mm,16mm顺序每调一档,胶凝材料用量增加15~30kg/m3;

(6)温度按25℃~35℃,15℃~25℃,5℃~15℃顺序每调一档,胶凝材料用量应增加10~20kg/m3左右。

摘自《混凝土与水泥制品》公众号

,