影响卡车纵梁制造精度的主要原因是冲压成形的回弹问题。本文论述了蛇形变截面纵梁在调试过程中所展现回弹趋势及相应回弹控制措施。

蛇形纵梁(图1)属于U形件且沿纵梁翼面有剧烈落差变化,是我公司中型客车及卡车的重要零件,一般长度在8m~12m之间。本文中纵梁采用SAPH440板料,厚度4.5mm,应用于边梁式车架总成,有利于汽车底盘降低重心,其制造精度在整车性能中起到决定性的作用。受制于纵梁整体成形结构要求,若模具结构、冲压工艺不合理会造成纵梁缺陷。因局部变形位置需要和内侧加强板压合,保证下序焊接质量要求,因此对纵梁成形质量要求极高。蛇形纵梁成形属于厚板冲压技术领域,回弹使纵梁的加工尺寸不满足设计尺寸要求。因此通过控制回弹量保证纵梁的制造精度,进而实现对整车性能的提高至关重要。

图1 蛇形纵梁效果图

蛇形纵梁CAE分析及回弹

通过成形分析可以看出制件成形过程中有轻微的变薄和增厚部位。通过回弹分析,制件存在回弹和扭曲,CAE分析最大回弹量2mm。这与我们在以往调试纵梁时的经验数据(5~6mm)有一定差距。原因是多方面的,理论与实际有差别,主要原因是目前国内厚料分析材质库不完善,分析时往往是用替代板料的参数来完成。在工艺设计时,我们将根据参考CAE分析的结果,结合我们经验数据在后期调试中进行补偿,消除底面回弹;做不等间隙加工,消除翼面回弹。出件后在检具上做快速检测,做后期补偿调试,最终达到理想状态。蛇形纵梁在冲压成形方面主要存在腹面扭曲、翼面回弹等因素所导致的加工尺寸超差、拐点位置波浪弯等不良问题。

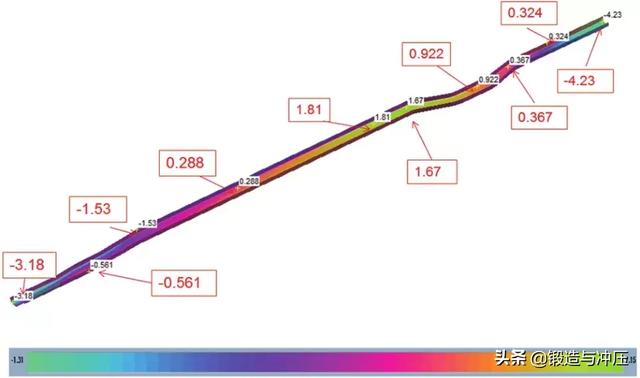

蛇形纵梁冲压成形特性分析及影响回弹因素

蛇形纵梁冲压成形工艺属于厚板冲压成形技术(图2),相比于薄板,厚板冲压成形有以下特点:

图2 蛇形纵梁的成形分析

⑴在弯曲过程中,以应变中性层为界,内侧切向受压而变厚,外侧切向受拉而变薄。由于内侧金属的增厚受到凸模的限制,因此内侧板厚度增厚量小于外侧板厚度的减薄量,总体表现出减薄的特点。与所有的塑性变形一样,塑性弯曲时伴随着弹性变形,当外载荷去除后,塑性变形保留下来,而弹性变形完全消失。由于弯曲时内、外区切向应力方向相反,因而弹性恢复方向也相反,即外区弹性缩短而内区弹性伸长,这种方向的弹性恢复加剧了工件形状和尺寸的改变,使弯曲件的形状和尺寸和模具的尺寸不一致,这种现象叫做弯曲回弹(简称回弹)。

⑵变形类型不同。厚板材料屈服强度高、伸长率低使其无法成形复杂的零件,成形方式主要以弯曲为主,工艺相对简单。在满足要求的前提下应尽可能的选用屈服极限小、弹性模量E大,减小回弹从而获得较高的弯曲质量。

⑶模具间隙差异。U形弯曲时,模具间隙越小,摩擦越大,模具对板料的挤压作用越明显,可有效抑制回弹;相反,间隙越大,回弹越大。

蛇形纵梁冲压成形的工艺方案及回弹量控制的具体方法

工艺方案

⑴成本考虑。

经过前期工艺策划,综合考虑产量与成本,我们并未采用落料模具,节约包括加强板在内的六套落料模具费用约二百万元,将工艺方案定为:激光切割—压弯成形,主要有以下优点。

激光切割料片属于柔性化生产,有助于随时调整料片外形及孔位尺寸,有助于提高成形精度。在压弯成形模具的应用上,为节省成本,我们采用共用模座及直线段镶块,左右件对称只更换变形区域镶块,这可以节约成本一百万元左右, 同时成形镶块采用分段式结构,节约维修成本。成形边定位为初定位,导正销为精定位,中间采用长圆导正销孔,以利于纵梁成形时候的纵向移动,且调试初期凸凹模并不进行淬火,待通过验证取得合格样件后才进行淬火操作。

⑵检具快速检测。

申请检具可以达到快速检测制件质量的效果。针对制件复杂的情况,我们在前期工艺策划中申请了纵梁及加强板的检具。这样可以及时快速对制件成形及孔位进行检测,方便采取相关调整措施,检具对翼面成形质量的检测效果尤为明显,效果直观,可以直接反馈到模具相对应的部位。

实际调试工艺

⑴成形间隙选择。

图3 拐角处的间隙采用85%~90%料厚效果最佳

调试初期我们在拐角位置采用一倍料厚间隙即Z=4.5mm,拐角翼面容易出现走料不均匀等原因所导致的波浪弯等质量不良问题。如图3所示,经过几次效果验证发现将拐角处的成形间隙采用85%~90%料厚效果最佳,即Z=4.2mm来控制拐点区域的回弹。同时通过凹模新材料SKD11材质TD来增加镶块表面粗糙度及硬度来进行补偿,以此控制翼面拉毛,效果良好,其余位置根据变形量不同采用不同间隙,最大不超过一倍料厚间隙,以此来控制板料在凸凹模之间的流动,具体间隙根据不同厂家的设备及模具状况也会随之变化。

⑵回弹控制。

图4 凸模回弹角

蛇形纵梁属于U形工件,U 形工件弯曲时,可根据工件的回弹量大小在凸模两侧做出回弹角(图4)或将凹模底部做成弧面,使工件在冲压时产生局部弯曲,卸除外力之后,局部弯曲弧面会产生负回弹,从而补偿了圆角部位产生的正回弹,起到抑制回弹的作用。凹模口采用斜面结构,减小进料阻力。纵梁的材料厚度一般为4~10mm,采用厚板冲压成形技术。故可将凸模作成图4所示的形状,使冲压时的压力集中于角部,加大R角部位弯曲变形程度,工件塑性变形量增多,回弹减小。对于U形弯曲来说,回弹量随着凹模开口深度增大而减小。

⑶控制翼面波浪弯。

凸模靠近根部位置,通过增加补偿以控制拐点位置在凸凹模之间的流动,以此控制波浪弯的产生。同时我们尽量以1000mm为间隔增加导正销孔,并在拐角变形区域增设导正销孔以此控制翼面成形质量。翼面拐角区域间隙应保持控制均匀,相应措施为:凸模底面背空或者增强圆角区域校形。针对拐角部位,变薄区间隙适当减小,增厚区间隙适当放大。

⑷拐点位置开工艺豁口。

因为制件为整体成形,拐角位置材料流动会影响翼面质量。我们通过拐点部位开工艺豁口来影响材料流动从而控制翼面成形质量,根据经验通常应尽量加大豁口圆角,一般为料厚3~5倍(图5)。

图5 凸模回弹角

⑸选用吨位大的压力机,增大压力减小回弹。

在实际生产中,为了减小回弹,可以在弯曲过程中采用远比实际所需弯曲力大的设备来进行强力弯曲。利用这样大的力,具有校形性质,是一种比较简单的能消除回弹的方法。我们在实际生产中采用E2S-4000机械压力机,具有校形性质,也从一定程度上减轻了回弹。

⑹材料退火。

如果弯曲件允许利用热处理的方法降低其硬度和屈服强度,可以在弯曲工艺前增加退火处理,能有效减小回弹同时也能降低弯曲力,退火一般采用低温退火,即再结晶退火。退火时应该注意两点事项:脱碳和氧化。其中工件氧化后有氧化皮,害处有二:一是工件有效厚度变薄;二是增加模具磨损。在工艺条件不具备时,一般采用普通退火,为减小氧化皮产生,退火时要尽可能将炉膛装满;工艺条件具备时候,可采用氮炉退火,即光亮退火。不仔细观察,退火后和退火前外观效果几乎无变化。

结束语

本文简要介绍了蛇形纵梁的冲压成形工艺方法及相应的回弹现象,之后通过分析回弹现象的产生因素和厚板冲压成形的特点,提出了减少回弹量的具体适用方法,以达到提高纵梁生产精度进而提高卡车、客车承载力、可靠性的效果。

作者简介

张春雨,技术发展部厚板成形工程师,主要从事厚板成形工艺及卡车纵梁、厚板成形相关模具项目、模具调试、产品审核、工艺标准流程及现场工艺问题处理,获得一汽解放公司质量提升优秀项目奖。

——本文节选自《锻造与冲压》2019年第8期

,