计划指令

在生产过程中,比较常见的计划指令是加工单和派工单,二者的区别是什么?

面向物料的指令:加工单 (需要加工什么?什么时候需要?)

面向工作中心的指令:派工单 (需要你做什么?什么时候做?)

-加工单-

加工单或车间定单是一种面向加工件说明物料需求计划的文件。

工序的优先级主要根据MRP计划产出的日期(这里要考虑提前期和计划投入)

加工单和工艺路线报表相似,在工艺路线文件基础上增加了:

- 从MRP计划得来的期量需求

- 订单号

- 每道工序的进度

其他都是工艺路线文件本身定义的数据,如工序和工序对应的工作中心,额定工时(5种作业时间)以及相应的工装和工具等。

-派工单-

派工单又称调度单,是一种面向工作中心说明工序加工优先级的文件,说明某个工作中心在某一时段或时期内要完成的生产任务。

说明该工作中心物料的状态:哪些正在加工,哪些排队等待,哪些还未到达,什么时候加工,什么时候完成?什么时候需用(加工单日期)?上一道工序(工作中心)是什么?下一道工序(工作中心)是什么?

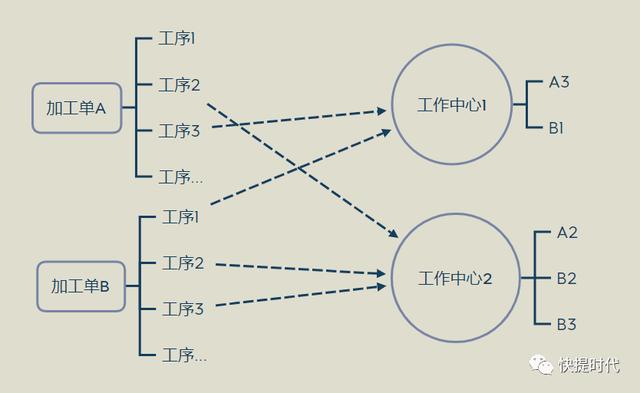

加工单和派工单的关系

一个加工单包含物料加工的所有工序(经过的工作中心),加工单会将具体的工序任务指派到每个工作中心,形成派工单。

一个工作中心,可能对应不同加工单的工序,接收来自不同加工单的派工需求。所以它们之间是一个多对多的关系。

(就好比一个采购商要从不同的供应商手里采购,每个供应商又给不同的采购商供货)

在生产过程中,不同加工单的工序任务在会某一时段都指派到某个工作中心,那么该工作中心就需要对这些来自不同加工单的工序任务进行优先级排序,也就生产调度。

反馈信息

反馈信息主要包括工序跟踪报告和完工报告,二者的区别是什么?

工序跟踪报告:面向物料

完工报告:面向工作中心

工序跟踪报告

工序跟踪报告也称为加工单执行状况报表或工序状态报表。(描述某个物料在生产过程中所有的工序和对应的工作中心当前对期量需求的供应生产状态)

工作中心完工报告

完工报告主要包括所有指派到当前工作中心的工序任务完成情况。

(这里就是从两个方面来说明实际生产的完成情况,一是从物料的工艺路线-工序来追踪生产情况,二是从工作中心来追踪生产情况)

模式抽取

就好比一个软件项目需要不同的人来协作,可以从项目的角度来追踪项目完成情况,每个人可能同时负责处理不同项目指派的任务,也可以从单个人对这些任务的完成进度来追踪,从整体来说,二者其实等价的,也是同一件事情,只是从需求和供应的两个角度而已。

所以计划调度就两张表:一张任务需求表-以项目角度来分派需求,另一张是供应表,以工作单位角度来追踪完成情况

需求是贯穿整个流程的,ERP系统在设计模式基本都是按照统一模式来设计的,这些基础理论是一部分,更重要的是要从中抽取它的设计模式:指令和反馈(分别从需求和供应两个角度来说明,也就是4个部分)

然后应用到不同的业务场景中:

比如应用到销售中:

根据销售计划来指派具体销售期量工作(需求任务list)

具体落实到每个销售人员的任务列表(接收来自不同指派的任务list)

反馈方面也是一样

从需求的角度来跟踪任务的指派和完成情况

从某个个体的角度来跟踪所有不同指派源的任务完成情况

这里的需求单位也可以先进行细分和计划(不一定非要是项目,也可能子系统,功能点,业务流程组或某个业务流程,具体看任务划分的原则),然后再将每个单元需求所需要的任务进行指派。

工作单元根据实际情况划分,确定每个计划任务要指派到具体的工作对象上。

所有的问题都是供需问题,首要解决的就是供需矛盾,在管理方面如果严格按照数据化管理,忽略了人的因素,强行提高效率和产能,就可能导致损失人的积极性,产生供需矛盾,所以在一张一弛之间要需求平衡,比较稳妥的方案是:采用鼓励政策:即你不按管理体系来,也可以,如果你按这个体系来,就给予奖励。

这种矛盾在实施ERP的过程中比比皆是,也是很多企业实施ERP遇到的较大阻力之一,所以施行的政策一定要柔和和人性化。

其次适应性需要一个过程。很多时候我们搞软件总想一次性搞到最好,最后客户拿着手册都用不了。所以软件行业很难具有普遍性,而是目标针对性和专业性。

很多时候系统化也是从传统方式到集成管理方式的一个小型的体制改革,会牵扯到方方面面的问题,所以还是需要慎重考虑的。说白了,就是道与法的平衡。(通常在施行方面,管理人员是一个唱红脸,一个唱白脸,你不要以为他们是对立的,实际上他们是一致的,这是个心理学和管理学的方式)

,