央视网消息:从穿山越岭到过江跨海,盾构机是国民经济和建设的重大装备。作为盾构机“心脏”的主轴承,其研发是实现盾构机自主可控制造的“最后一公里”。2022年底,我国科研团队研制出设计寿命超过10公里、具有国际水平的“超大型盾构机用直径8米主轴承”。面向国家重大需求,现在科研团队又有了新目标。

春节期间,在位于沈阳的中科院金属研究所,科研团队正在进行新一轮研发。他们瞄准的,是设计寿命超过15公里的盾构机主轴承,以满足未来长隧道、大隧道盾构机制造的需求。

在刚刚过去的2022年年底,科研团队成功研制出设计寿命为10公里、直径为8米、重达41吨的超大型盾构机主轴承,可承载的最大轴向力为10的5次方千牛,约等于2500头成年亚洲象的重力,成为目前我国制造的首套直径最大、单重最大的盾构机用主轴承。

让盾构机主轴承的设计寿命从10公里提升至15公里,是新升级也是新挑战,所带来的研发难度呈指数级增加。

科研团队介绍,主轴承是盾构机的核心部件,类似于手掌的掌心,四周承载着刀盘,带动刀盘旋转实现隧道挖掘。为了实现超大直径盾构机主轴承自主可控,科研团队10多年前开启了材料制备研发,将目光瞄准了稀土钢。然而,稀土钢在工业化生产时遭遇的难题长期悬而未决,导致我国稀土钢的研发由热变冷。正是在这个几近冷藏的领域,研究团队经过大量的实验、计算,最终开发出“低氧稀土钢”关键技术。

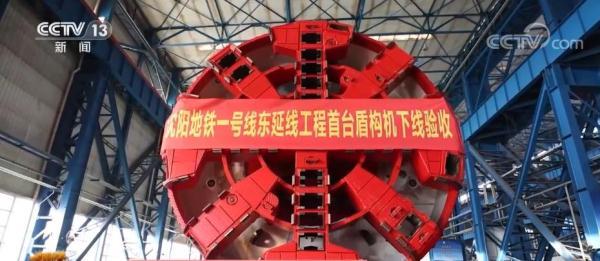

“低氧稀土钢”研发成功,让盾构机主轴承研发驶入快车道。面向国家重大需求,2020年中科院启动“高端轴承自主可控制造”战略性科技先导专项。科研团队联合40多家科研院所和优势企业协同攻关,仅用3年就突破了一级大型滚子精密加工技术。至此,从主轴承材料制备到成套设计精密加工均已完成,直径3米级到8米级的盾构机主轴承也相继诞生。直径3米的主轴承,已在沈阳地铁工程中成功应用。

春节期间,我国制造的首套直径最大、单重最大的8米盾构机用主轴承,正在中交集团的苏州常熟厂房内紧锣密鼓进行装机测试,后续将装到16米级盾构机上,在过湖隧道工程中率先应用。盾构机用超大直径主轴承的研制成功,为我国高端基础零部件攻关提供了良好的范式。聚焦高端装备、能源电力、船舶制造等领域的国家重大需求,科研团队解决了多项国家重大装备的核心部件需求,正在完成从“会做什么”到“要做什么”的华丽转身。

来源: 央视网

,