【相关阅读】

汽车行业物流规划-基本数据收集与整理(PFEP)

BMW Smart Logistics :宝马工厂智慧物流

工厂见学-世界上最柔性的丰田高冈2线

智能制造-丰田新总装线规划方式变革

汽车行业物流规划之-物流总图及选址规划

物流规划-总装内部物流详细运作模式

制造业物流整体方案规划与设计-厂内物流规划设计

目录

一、PFEP定义及意义

二、PFEP内容

2.1精益包装

2.2仓储管理

2.3配送管理

三、如何实现

一、PFEP定义及意义

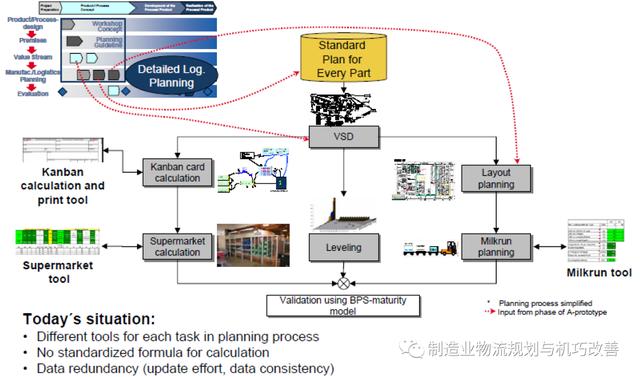

•PFEP(plan for every part)–单一零件规划,是规划零部件物流信息(存储、包装、配送)的规范性文件。

•PFEP是物料流动的履历记录;

•PFEP是物料流动的标准化文件,规范物料各个流动环节的管理标准。

•PFEP的实现意味着物料管理标准化的实现。

PFEP 的功能

PFEP的结构

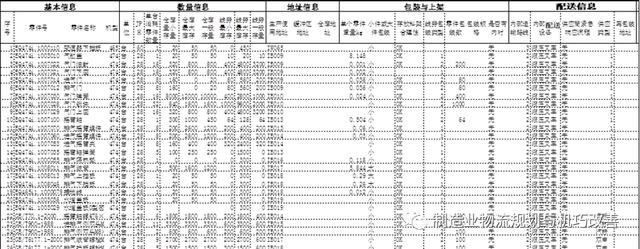

二、PFEP的管控内容:

•当前的研究范围:

2.1 精益包装

精益包装定义:

对每一种零件,设计适当的包装方式及包装数量以在运输、存放和交付过程中以能低成本、高效率、质量合格的提供零件。

基础数据

实施精益包装的意义:

•提升物资部门效率

•减少二次包装

•更方便的清点数量

•提升生产线员工效率

•使员工更容易的取用零件

•降低成本

•采用可重复利用料箱,降低纸箱使用

•减少供应商的加工环节

•改善现场作业环境

•提升质量水平

料箱设计:

(a)减少从第一个部件到最后一个部件因取料造成的人体疲劳和时间;

(b)在保持产品质量的前提下,尽量减少间隔衬垫的使用和处理;

(c)减少准备时间(例如包装材料和箱盖的拆除等)和额外整理的相关活动(如收集、分类、处理)

(d)多使用手提料箱及拖车,尽量不用叉车

空箱返回区:

(a)用于收集、分类和转运;

(b) 可根据地址和目视化标识清楚区分(例如,区域类型“分类区”和“转运区”,供应商,回收计划,准备指导等);

(c)调节料箱的供应数;

(d) 指定给每个供应商或料箱合并;

(e)合理布局,实现运输距离最小化和标准工作流。

空箱处理过程:

(a)最后一个零件一用完,就能确保操作者把空箱放在合适的回收设备上;

(b) 处理内部手提料箱时符合书面流程;

(c)分类,转运,装载和卸载符合书面流程;

(d)防止滥用料箱;

e)确保空箱在返回供应商前没有剩余物;

(f)识别受损料箱并送往修理或报废。

PFEP对包装的要求内容:

1、物料箱的尺寸要适应操作区的需要(零件合理摆放在操作区内)

2、料箱设计的几条原则

3、每种零件号都有一种标准包装数量(包括备用和紧急包装)

4、每种零件料箱的尺寸是标准的

5、可根据料箱的标签识别料箱的内容物(零件号,描述,数量等)

6、料箱的设计和选择提倡手工推动料箱或使用上料小车,降低叉车的使用率

7、料箱尺寸应该考虑到卡车和铁路货车空间的利用率及装载的稳定性

8、用手搬运的物料箱最多能放供2小时使用的物料

9、非手拿的(大件)物料箱最多能放供4小时使用的物料

10、料箱装料后应是满的

11、尽量使用普通可回收的料箱

12、手送的物料箱/手提箱要符合人机工程以帮助操作工操作

13、物料用制定的(或备用)料箱运输要符合车间的结构要求

14、物料箱重新包装最少(二次处理)

15、空箱返回区的五条原则

16、空箱处理过程的五条原则

17、有确认新包装、现行包装变更和评估现行包装的程序

每种零件号都有一种标准包装数量

装入料箱时,每个零件号都有特定的装箱数,并且是个常数,不会受到料箱是否是常规包装或是备用包装还是一次性包装的影响(例如,供应商每次都是按每箱10个零件的数量将零件“A”送到工厂。

料箱装料后应是满的。

料箱里的料至少要达到料箱可用体积的85%。

可根据料箱的标签识别料箱的内容物(零件号,描述,数量等)。

标签至少要包括以下内容:零件号,描述,供应商,制造/运输日前,数量,仓库存贮位置,仓库接受码头号。老标签要拿走,新标签要易于识别。

2.2 仓储管理

1、物料存放区域数量和位置要最优化

2、每一个号码的零件有一个固定的存储地点

3、所有的零件存放地点要目视化标示出来(标记、标签等)

4、目视控制用于确保安全(安全堆放高度),物流,库存控制(最小/最大、FIFO、溢出)在车间里都受到管理

5、通道的几条原则

6、保持最小/最大数量并有流程管理例外情况(违反最小/最大规则,不符合存贮规则,溢出等)

7、从接收码头来的物料直接送到存贮区

8、溢出区管理几条原则

9、有工程更改物料、废料、不符物料、包装试验等和垃圾区,并有正确的目视标识并执行

存储点布局规则:

•物流路线最优化

•每一个物料有一个固定的存储点

•便于物流室管控

•有足够的面积来存储物料

存储区域内部布局原则:

•每一个号码的零件有一个固定的存储地点

•所有的零件存放地点要目视化标示出来(标记、标签等)

•目视控制用于确保安全(安全堆放高度),物流,库存控制(最小/最大、FIFO、溢出)在车间里都受到管理

•通道:

(a)清楚标明存/取料侧;

(b)提供顺畅的交通流(单行道还是双行道);

(c)便于拖车和叉车分离;

d)明确区分设备和人行道/受限空间。

•保持最小/最大数量并有流程管理例外情况(违反最小/最大规则,不符合存贮规则,溢出等)

溢出区:

(a) 要最小化和受控;

(b) 清楚标识;

(c)遵循并保持先进先出流程。

2.3 配送管理

定义:

物流室按照特定的方式管理运作既定的物流途径

目的:

针对每一种物料设定规范的配送标准以协调频繁的物料流动,并达到配送人员、设备、包装的最大化利用

管理规则1:

•物料存储需有固定的存储地址,便于配送过程快速寻找物料

•物料需要有明确的配送位置(明确物料配送的目的地)

管理规则2:

•需要明确物料的配送路线,以规范配送行为及合理的调配配送资源。

管理规则3:

•根据生产计划及生产消耗量来确定配送物料及频次。

其他规则:

•有物料缺料的紧急响应流程,如:物料暗灯系统等。

•物流通道保持通畅•尽量短的配送距离

•设计合理的配送工具进行配送

•使用拉动信号来配送物料

PFEP的应用