GB/T 3836.31-2021

爆炸性环境 第31部分:由防粉尘点燃外壳“t”保护的设备

1 、范围本文件规定了由防粉尘点燃外壳“t”保护的Ex设备和Ex元件的设计、结构和试验要求。本文件适用于在爆炸性粉尘环境中用外壳保护和限制表面温度保护的电气设备。

本文件不适用于不需要大气中的氧即可燃烧的火炸药粉尘或自燃物质。

本文件不适用于甲烷和/或可燃性煤尘引起危险的煤矿井下以及煤矿地面装置用Ex设备或Ex 元件。

本文件未考虑由粉尘挥发出来的可燃性或毒性气体引起的危险。

本文件是对GB/T3836.1的通用要求的补充和修改。当本文件的要求与GB/T 3836.1的要求有 冲突时,本文件的要求优先。

2、 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于 本文件。

GB/T197 普通螺纹 公差(GB/T 197-2018,ISO 965-1:2013,MOD)

GB/T 3836.1爆炸性环境 第1部分:设备 通用要求(GB/T 3836.1—2021,IEC 60079—0:2017,MOD)

GB/T 4208 外壳防护等级(IP代码)(GB/T 4208-2017,IEC 60529:2013,IDT) GB/T 4942.1

旋转电机整体结构的防护等级(IP代码)分级(GB/T 4942.1—2006,IEC 60034— 5:2000,IDT)

GB/T 9364(所有部分)小型熔断器 IEC 60127(所有部分)]

GB/T 9816.1 热熔断体 第1部分:要求和应用导则(GB/T 9816.1—2013,IEC 60691:2002, MOD)

ANSI/ASME B1.20.1 通用管螺纹(英制)Pipe threads,general purpose(inch)] ANSI/UL248(所有部分)低压熔断器(Standard for Low-Voltage Fuses)

3 、术语和定义GB/T 3836.1界定的以及下列术语和定义适用于本文件。

3.1

防粉尘点燃外壳“t” dust ignition protection by enclosure "t”

用外壳保护防止粉尘进入并限制表面温度,用于爆炸性粉尘环境的电气设备的一种防爆型式。

4、 通则4.1 保护等级

根据Ex设备在爆炸性粉尘环境中成为点燃源的危险程度,将防爆型式“t”分为三个保护等级。由 防粉尘点燃外壳“t”保护的设备分为:

-“ta”保护等级(EPL“Da”);或

-“tb”保护等级(EPL“Db”);或

-“tc”保护等级(EPL"Dc”)。

结构和标志的要求适用于所有电气设备,“ta”保护等级的Ex设备应符合4.3的要求,“tb”和“tc” 保护等级的Ex设备应符合4.4的要求。

在考虑适用的故障条件时,有关工业标准对特定元件规定的失效模式也予以考虑。

如果用电阻限制电流,对于金属膜或线绕结构,不考虑短路故障。电阻器的额定电压应不低于设备 的最大额定电压。

4.2 设备类别和防护等级

保护等级、设备类别和防护等级(IP)的关系如表1所示。

4.3 “ta”级Ex设备要求

4.3.1 故障电流

未按第7章规定标志的Ex设备,仅应连接到预期短路电流不超过1.5kA的电路中。

4.3.2 最高表面温度

下列要求是对GB/T 3836.1要求的修改和补充。

最高表面温度应根据6.1.2规定的方法,测量内部部件表面。测量的最高温度应作为标志的最高 表面温度的基础。如果设备内部包含一个附加外壳,则应在附加外壳的外表面测量温度。

注1:“ta”等级设备的温度试验考虑到外部外壳的部分破裂这一潜在的罕见故障。

注2:“ta”等级设备的热耗散有限,正常情况的最大耗散功率通常仅限于几瓦。

4.3.3 过压

在进行防尘试验之前,应按照6.1.1.3的规定,在外壳内进行4kPa的压力试验。

4.3.4 防尘

应按照6.1.1的规定进行外壳防尘试验。

4.3.5保护装置

4.3.5.1 通则

Ex设备在预期的故障或在罕见的故障情况下,按照6.1.2温度试验的结果能够超过标志的最高表 面温度,则需要一个保护装置。保护装置可以直接集成到Ex设备中,也可以是在Ex设备的外部。

如果制造商没有提供外部保护装置作为Ex设备的一部分,则应按照GB/T 3836.1的要求在设备 防爆合格证编号增加“X”后缀,且特殊使用条件应详细说明保护装置所需的额定值和特性。保护装置 应能够中断所安装的电路的最大电流。如果Ex设备包含电池或电池组,则只应使用密封电池或密封 电池组。如果控制装置也保护整个Ex设备不超过最高表面温度,该控制装置也可视为一种保护装置。

4.3.5.2 热保护装置

Ex设备应由一个或多个完整的热保护装置保护。热保护装置应双重化且不应为自恢复式装置。如果符合GB/T 9364(所有部分)、GB/T 9816.1或ANSI/UL.248(所有部分),则仅需一个装置。

或者,如果一个过流保护装置能用于提供热保护,这样的装置可以使用。当过流保护装置不用作热 保护装置时,允许过流保护装置位于Ex设备外壳之外。在这种情况下,应按照GB/T 3836.1的要求在 设备防爆合格证编号增加“X”后缀,且特殊使用条件应详细说明所需的过流保护装置。

宜考虑热保护装置的响应时间,并足以进行必要的过热保护。

4.3.6 内部附加外壳

如果设备内含有产生电弧和火花的部件,那么应在主外壳内对这些部件配置附加外壳。按照4.3.2 的规定,用该外壳的最高表面温度来确定设备的标志表面温度。

当发热的内部部件封装在一个附加外壳中,应按照4.3.2的规定,用该外壳的最高表面温度来确定 设备的标志表面温度。

附加外壳应符合下列要求,这些要求是对GB/T 3836.1的修改。

—COT至少等于规定的环境温度下限值,并且至少比非金属材料适用的最高工作温度高20K;—按照6.1.1.2的规定进行冲击试验,但不进行耐热耐寒试验;

—在进行没有耐热耐寒试验的冲击试验后,防护等级应符合GB/T 4208的IP6X。

4.4 “tb”和“te”保护等级Ex设备要求

4.4.1 故障电流

用于电源连接并能切断10kA以上故障电流的“tb”或“tc”保护等级Ex设备,应确定最大短路电 流。试验按照6.1.1.1进行,并按照第7章进行标志。

4.4.2 最高表面温度

对于“tb”和“tc”保护等级Ex设备,应按照6.1.2的规定,在正常运行条件下,在外壳外表面上测量 最高表面温度。

4.4.3 过压

在进行防尘试验之前,应按照6.1.1.3的规定,在外壳内进行2kPa的压力试验,Ex设备的结构能 通过物理方式限制衬垫或密封件移动的情况除外,如槽内的“O”形圈。

4.4.4 防尘

应按照6.1.1的规定进行外壳防尘试验。

4.4.5热保护

4.4.5.1 通则

对于“tb”保护等级,如果Ex设备按6.1.2温度试验的结果能够超过标志的最高表面温度,则需要 一个保护装置。保护装置可以直接集成到Ex设备中,也可以是在Ex设备的外部。

如果制造商没有提供外部保护装置作为Ex设备的一部分,则应按照GB/T 3836.1的要求在设备 防爆合格证编号增加“X”后缀,且特殊使用条件中应详细说明保护装置所需的额定值和特性。保护装 置应能够中断所安装的电路的最大电流。如果Ex设备包含电池或电池组,并且提供了防止电池或电 池组过热的控制装置,如果控制装置也保护整个Ex设备不超过最高表面温度,则该控制装置也可视为 保护装置。对于具有“tb”或“tc”保护等级的Ex设备,有火花触点或热表面时仅应使用密封电池或电 池组。

4.4.5.2 热保护装置

Ex设备应由一个或多个完整的热保护装置保护。热保护装置应双重化且不应为自恢复式装置。如果符合GB/T 9364(所有部分)、GB/T 9816.1或ANSI/UL.248(所有部分),则仅需一个装置。

或者,如果一个过流保护装置能用于提供热保护,这样的装置可以使用。当过流保护装置不用作热 保护装置时,允许过流保护装置位于Ex设备外壳之外。在这种情况下,应按照GB/T 3836.1的要求在 设备防爆合格证编号增加“X”后缀,且特殊使用条件应详细说明所需的过流保护装置。

宜考虑热保护装置的响应时间,并足以进行必要的过热保护。

5 、结构5.1 接合面

5.1.1 通则

外壳结构上无论是永久关闭、还是经常打开的所有接合面,应紧密配合,公差符合文件要求,并且能 有效密封以防止粉尘进入。接合面应符合下列特殊要求,并应承受6.1.1的试验。

仅用油脂保持密封性不认为符合要求。

5.1.2 螺纹接合面

对于采用平行螺纹、且没有附加密封圈或衬垫的所有螺纹接合面,螺纹啮合扣数应不小于5扣,公 差等级应为GB/T197的中等或更高。没有附加密封件或衬垫的锥形螺纹接合面,螺纹啮合扣数应不 少于3%扣。

必要时,应采取适当的措施,使配合部件能正确对齐。

5.1.3 衬垫和密封件

接合面中,可用压缩衬垫确保外壳密封的有效性。

所有衬垫和密封件应采用整体连续结构,即环形不间断。

连续结构也包括永久接合形成的不间断环形衬垫或密封件,同时能保持衬垫或密封材料的机械 性能。

除非所有衬垫都用胶粘剂或机械固定在接合面的一个面上,否则外壳的结构应确保衬垫位置正确。除了用于装配需要的少量润滑剂或配合表面一侧的粘结材料外,使用衬垫的接合面不应采用密封剂 材料。

挠性密封件,如波纹管,任意点不应产生过应力,应采取措施防止受到外部机械损伤,并且每端应用 机械方式固定。

不应使用铰链作为保持密封件的方式,能够正确压紧衬垫,不会使衬垫产生非预期移动、应力或变 形的情况除外。

这些要求不适用于电缆引入装置内的密封件。

5.1.4 粘结接合面

现场布线连接时需要去掉的配合部件,或者工作中可以调节的配合部件,不应采用粘结接合面。

5.1.5 操纵杆、芯轴和转轴

外壳上用于操纵杆、芯轴或转轴的孔,除了采用油脂或化合物之外,还应采取其他措施,以防止操纵 杆、芯轴或转轴在运动以及在静止时粉尘进入。

5.1.6 观察窗

5.1.6.1 采用粘结接合面的观察窗

采用粘结接合面的观察窗,设计应使其能直接粘结到外壳壁中,与之形成一个不可分离的组件,或 者粘结到一个框架上,组成一个可更换的组件。

5.1.6.2 采用衬垫接合面的观察窗

采用防尘衬垫的观察窗,设计应使其直接安装到外壳壁或盖中。或者,采用衬垫的观察窗安装到一 个框架上,组成一个可更换的组件。

5.2 外壳引入装置

5.2.1 电缆引入装置

无论是一体的还是独立的电缆引入装置,应符合GB/T 3836.1以及附录A的要求。

5.2.2 引入孔

5.2.2.1 光孔引入孔

光孔引入孔直径与电缆引入装置或附件的公称直径差应不大于0.7mm。外壳内部应有足够的空 间,用于安装引入装置或附件的防松螺母。

5.2.2.2 螺纹引入孔

“ta”“tb”和“tc”保护等级Ex设备的螺纹孔应符合下列要求:

锥形螺纹不少于3%扣,符合ANSI/ASME B1.20.1。

—平行螺纹不少于5扣,公差等级符合GB/T197的6H或更高。

—平行螺纹少于5扣,公差等级符合GB/T197的6H或更高,并提供附加衬垫或密封件。如果

附加的密封件与Ex设备不成为一体,则应按照GB/T3836.1的要求,在设备防爆合格证编号 增加“X”后缀,并且在特殊使用条件中应详细说明规定使用的衬垫或密封件。或者,也可在

Ex设备上附加警告标志,说明衬垫或密封件的要求,作为“X”标志要求的替代。

6、 检查和试验6.1 型式试验

6.1.1 外壳防尘试验

6.1.1.1 通则

Ex设备的样品应进行GB/T 3836.1规定的耐热、耐寒和冲击试验,如适用,应进行跌落试验。如 果配置有附加外壳,设备外壳的冲击试验应不会对附加外壳造成可见的损伤。

进行耐热和耐寒试验时,附加外壳可去掉。

按照GB/T 3836.1的要求进行外壳试验之后,应对所有试验样品进行6.1.1.3的压力试验,然后再 进行6.1.1.4的IP防护等级试验。

对用于连接电源且故障电流大于10kA的“tb”或“tc”保护等级Ex设备,应在6.1.1.3的压力试验 后和6.1.1.4的IP试验前按照有关工业标准进行通断试验。

6.1.1.2 对附加外壳的冲击试验

应按照GB/T 3836.1冲击试验的要求对附加外壳进行冲击试验,用1kg的质量从0.2m的高度跌 落,不应有损坏防护的损伤。

6.1.1.3 压力试验

内部压力至少为下列值,持续时间60+s:—对于“ta”保护等级,(4±0.4)kPa;或者 —对于“tb”和“tc”保护等级,(2±0.2)kPa。

如果不能保持压力,进行该试验时呼吸装置或排液装置可以密封。进行压力试验之后,应去掉呼吸 装置或排液装置的密封件并进行IP试验。评定作为Ex设备的电缆引入装置不必进行该试验。

如果Ex设备的结构能限制衬垫或密封件移动,如槽内的“O”形圈,则对于“tb”和“tc”保护等级Ex 设备不必进行该试验。

附加外壳不必进行压力试验。

6.1.1.4 IP试验

应按照表1的要求,根据GB/T 3836.1对外壳防护等级(IP)的规定,对不同保护等级的样品进行 IP试验,并符合下列修改后的要求:

—对于“ta”保护等级,负压值至少为4kPa,持续至少8h。

—旋转电机要求进行IP5X或IP6X试验时,应依据GB/T 4942.1的试验要求和GB/T 4208的 合格要求。

—进行IP试验之前,接合面中所有油脂应清除,但旋转电机转轴上的润滑剂除外 6.1.2 温度试验

对于“ta”“tb”和“tc”保护等级,应按照GB/T 3836.1的规定进行试验。

对于“ta”保护等级,过载和故障应通过施加正常运行时的输入功率的1.5倍并测量外部外壳的最 高表面温度来模拟。内部元件和附加外壳的温度在额定输入功率下确定。

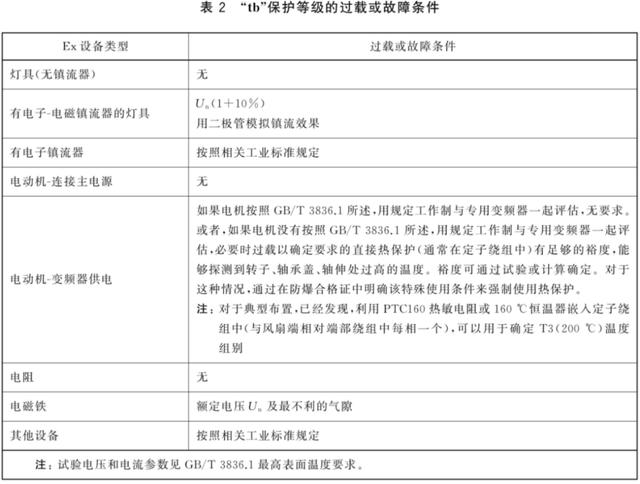

对于“tb”保护等级,过载和故障条件如表2所示。

6.2 例行试验

对于“ta”“tb”或“tc”保护等级,没有附加例行试验要求。

7 、标志下列要求是对GB/T 3836.1的补充,适用于“ta”“tb”和“tc”保护等级。保护等级的符号为“ta” “tb”或“tc”。

仅能连接到预期短路电流小于1.5kA电路的“ta”保护等级Ex设备,应标志能承受的最大额定短 路电流。

用于与电源连接且通断故障电流大于10kA的“tb”或“tc”保护等级Ex设备,应标志最大短路 电流。

附录A (规范性)引入装置的补充要求

A.1 概述

本附录规定了“t”防爆型式引入装置的结构和试验要求,是对GB/T 3836.1的补充。

三类引入装置包括作为Ex设备或Ex元件的电缆引入装置、电缆贯通装置、导管密封装置、封堵 件、螺纹式管接头。

A.2 结构要求

A.2.1 电缆引入装置、电缆贯通装置和导管密封装置

电缆引入装置、电缆贯通装置和导管密封装置,无论是整体的还是分开的,都应符合5.1的接合面 要求和A.4的标志要求。

A.2.2 封堵件和螺纹式管接头

封堵件、螺纹式管接头应分别符合5.1对接合面和5.2对螺纹的要求。

A.3 型式试验

A.3.1 电缆引入装置、电缆贯通装置和导管密封装置

电缆引入装置、电缆贯通装置、导管密封装置,应符合6.1.1.1、6.1.1.3和6.1.1.4的要求。这些试验 代替GB/T 3836.1对电缆引入装置的防护等级(IP)试验。试验应对每一种引入装置的不同允许尺寸 的电缆密封圈进行。对于密封试验,每个密封圈应安装在干净、干燥的电缆样品上;或在清洁、干燥、抛 光的金属芯轴上,其最大表面粗糙度Ra为1.6μm,其直径等于电缆引入装置制造商规定的密封圈中允 许的最小的直径。为本试验的目的,应将带电缆或芯轴的电缆引入装置固定在合适的外壳上后进行试 验,确保引入装置与外壳连接的密封方式不会影响试验结果。

随后,样品和代表性外壳均应承受6.1.1.3的压力试验。试验压力值应与受试电缆引入装置的保护 等级一致。

随后,样品和代表性外壳应承受6.1.1.4的IP试验。负压值应与受试电缆引入装置的保护等级 一致。

A.3.2 封堵件和螺纹式管接头

封堵件和螺纹式管接头应符合6.1.1.1~6.1.1.4的要求。这些试验代替GB/T 3836.1对电缆引入 装置的防护等级(IP)试验。

对于6.1.1.3和6.1.1.4的试验,受试引入装置应安装在制造商和检验机构商定的合适的外壳上。每个螺纹尺寸的一个样品应装配到一个合适的外壳上,该外壳由制造商和检验机构根据配接要求 商定。

随后,样品和代表性外壳均应承受6.1.1.3的压力试验。压力值应与受试封堵件或螺纹式管接头的 保护等级一致。

随后,样品和代表性外壳应承受6.1.1.4的IP试验。负压值应与受试电缆引入装置的保护等级 一致。

A.4 标志

三类引入装置应按照第7章的要求标志。

,