库存那些事(一)

张兆平

如果一家销售类企业希望提升当前的企业利润,如何可以从物流端处理?

|

销售收入 |

100万 |

|

采购费用 |

65万 |

|

物流费用 |

20万 |

|

管理费用 |

10万 |

|

利润 |

5万 |

如果想利润翻倍,可以从哪几点入手呢?

1) 首先可以将销售收入从100万扩大至200万,但是在当下的情况,难度非常的大

2) 其次采购费用从65万下降至60万,有希望,但是从只有5%的利润来看,该行业的竞争也非常激励,采购费用下降会意味着品控的下降,有一定的风险

3) 再次人员管理费用从10万下降5万,但是这个会带来员工流失、上班摸鱼的情况发生,也有一定的风险

4) 最后物流费用从20万下降至15万,这个只要方法合适,不影响客户体验,是有机会去实现的

那么我们就从降低物流费用着手,看看可以采用什么方式才能合理的下降

物流费用主要包含仓储和配送,今天先看仓储:

企业中每个环节都会有特定的KPI指标,仓储环节也不例外,其中最关键的指标就是库存周转率,何为库存周转率?

库存周转率是在某一时间段内库存货物周转的次数。是反映库存周转快慢程度的指标。周转率越大表明销售情况越好。简单的说就是库存转变成现金的次数,如果一仓库的货每年只能周转2次,以上面的这个例子看,那么就意味着销售收入就是200万,利润为10万。如果每个月周转1次,那么销售收入就是12000万,利润为60万。这样就能很明显的看到库存周转的次数越多,那么企业的盈利就会越多。

那么回头再看库存周转率,包括了2个含义,1个是库存,1个是周转率。同样以上面这家企业为例,他的库存就是65万,即采购费用。大家可以简单想一下,库存越多,采购费用就越高,其周转率难度就会越大

从经济学的角度看,成本是由2个因素驱动,数量和品种,数量越大,成本越低。品种越多,成本越高。Boston Consultancy有个报告,数量翻倍,成本下降15%-25%,品种翻倍,成本上升20%-35%

下面这两个大型规模的零售企业各自的经验模式都不一样,不能说哪家好,哪家坏?但是逐渐缩减SKU,从而降低成本,一定是未来的方向!

我们可以从资本市场来看,从2015年的8月到2022年的6月,Costco上涨了3.4倍,而Walmart只上涨了1.9倍。那么可以看出在资本市场中哪种模式更受青睐!

再回到库存周转率上,如何才能降低库存呢?

大家一定知道2/8定律,也叫帕累托法则,关键少数法则等名称,即在任何一组东西中,最重要的只占其中的一小部分,约20%,其余的80%尽管是多数,但是却是次要的,所以称为二八定律。

那么同样在库存中的SKU也有二八定律,还是用上面的企业举例

|

SKU |

货值(万) |

占比(%) |

归类 |

|

10 |

21 |

32.3 |

A |

|

11 |

15 |

23.1 |

A |

|

12 |

11 |

16.9 |

A |

|

13 |

6 |

9.2 |

A |

|

14 |

5 |

7.7 |

B |

|

15 |

2 |

3.1 |

B |

|

16 |

1 |

1.5 |

B |

|

17 |

1 |

1.5 |

B |

|

18 |

1 |

1.5 |

C |

|

19 |

0.6 |

0.9 |

C |

|

20 |

0.5 |

0.8 |

C |

|

21 |

0.3 |

0.5 |

C |

|

22 |

0.3 |

0.5 |

C |

|

23 |

0.2 |

0.3 |

C |

|

24 |

0.1 |

0.2 |

C |

|

总计 |

65 |

100 |

一般A类SKU的占比在70%-80&之间,B类在15%-20之间,剩下的就是C类

针对以上的ABC类SKU,管理的方式也肯定不相同,A类占有资金最多,需要加强监管,在不影响供货的情况下,尽量压缩库存。而针对B类,可以定时定量的安排订货,针对C类由于货值较低,可以大批量的订货,压低采购价格,并要求按时送达。

有些企业还会把ABC类再做细分,划分成AA/AB/AC,BA/BB/BC,CA/CB/CC类,这些虽然增加了划分时数据归类的时间,但是未来对重点中的重点,普通中的普通可以做更好的管控,从而做出判断。

记住:能满足利润或销量的,或者两者都能满足的才是好库存,需要保留。如果利润和销量两者都不能满足的就是坏库存,需要消灭

但是只对SKU进行ABC分类就结束了吗,如果A类SKU的管理模式是压缩库存,但是一旦某段时间需求发生变化,A类SKU发生短缺就会无法供货,导致销售机会丧失。那么除了对SKU进行ABC分类,还有哪些纬度可以观察呢?

SKU的XYZ

X类的出货量是基本稳定的,只是在一个中间值做上下的波动,其是稳定在一定的范围区间内的,所以是可以较准确做出未来的预测。

Y类的出货量虽然不能稳定在一定的区间内,但是在一定的程度上还是可以去做预估,因为这种变化可能是因为季节性、上下游的周期等因素从而造成的。

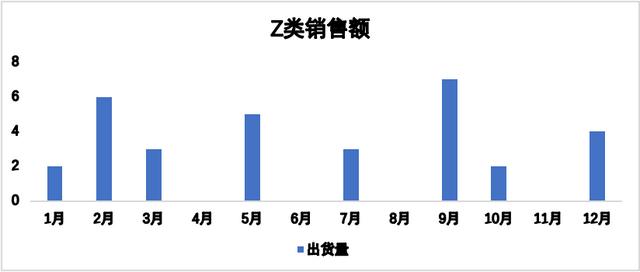

而Z类则是毫无趋势性的,从而没有办法去做预测的因果关系

举例

|

销售 | |||||||||||||

|

产品 |

1月 |

2月 |

3月 |

4月 |

5月 |

6月 |

7月 |

8月 |

9月 |

10月 |

11月 |

12月 |

变异系数 |

|

10 |

82 |

120 |

100 |

88 |

121 |

79 |

98 |

101 |

113 |

98 |

110 |

100 |

13.4% |

|

11 |

180 |

88 |

78 |

90 |

53 |

11 |

79 |

101 |

160 |

0 |

33 |

56 |

69.2% |

|

12 |

456 |

441 |

563 |

470 |

512 |

343 |

422 |

431 |

431 |

542 |

345 |

444 |

14.9% |

|

13 |

23 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

111 |

0 |

0 |

0 |

287.7% |

|

14 |

44 |

0 |

61 |

54 |

0 |

44 |

0 |

45 |

0 |

89 |

0 |

0 |

112.6% |

|

15 |

51 |

61 |

72 |

80 |

70 |

61 |

52 |

63 |

70 |

81 |

72 |

61 |

14.6% |

|

16 |

58 |

113 |

56 |

79 |

234 |

111 |

546 |

23 |

56 |

78 |

99 |

201 |

103.2% |

|

17 |

90 |

87 |

88 |

98 |

91 |

89 |

85 |

92 |

88 |

92 |

95 |

92 |

4% |

|

18 |

34 |

133 |

37 |

44 |

33 |

99 |

43 |

51 |

23 |

61 |

58 |

35 |

58.3% |

|

19 |

120 |

145 |

170 |

145 |

120 |

145 |

170 |

145 |

120 |

145 |

170 |

145 |

12.7% |

|

20 |

0 |

76 |

111 |

0 |

0 |

0 |

0 |

58 |

0 |

0 |

991 |

0 |

274% |

|

21 |

36 |

57 |

79 |

99 |

113 |

132 |

345 |

133 |

111 |

99 |

74 |

55 |

71.8% |

|

22 |

2000 |

1905 |

2100 |

1980 |

2001 |

1999 |

2020 |

2019 |

2108 |

1990 |

1998 |

2000 |

2.6% |

|

23 |

101 |

0 |

89 |

450 |

888 |

11 |

0 |

32 |

99 |

0 |

0 |

333 |

161.2% |

|

24 |

50 |

49 |

130 |

171 |

212 |

222 |

133 |

95 |

22 |

94 |

130 |

172 |

52% |

变异系数是用STDEV/AVERAGE得出的值

如下图,变异系数低于50%的,称为X类;50%-100%之间的称为Y类,大于100%的称为Z

我们再看看对这些SKU的归类

|

产品 |

变异系数 |

XYZ |

|

10 |

13.4% |

X |

|

11 |

69.2% |

Y |

|

12 |

14.9% |

X |

|

13 |

287.7% |

Z |

|

14 |

112.6% |

Z |

|

15 |

14.6% |

X |

|

16 |

103.2% |

Z |

|

17 |

4% |

X |

|

18 |

58.3% |

Y |

|

19 |

12.7% |

X |

|

20 |

274% |

Z |

|

21 |

71.8% |

Y |

|

22 |

2.6% |

X |

|

23 |

161.2% |

Z |

|

24 |

52% |

Y |

那么就根据下面的规则,就能非常清楚的知道针对哪类SKU做如何的处理

X类有着很平稳的需求

Y类有着一定的波动

Z类起伏很厉害

如果再结合SKU的ABC分类,那么对SKU再次分类,会更加的清晰,可以反馈出货物价值和需求变动的结合

|

A |

B |

C | |

|

X |

AX 价值高 需求平稳 预测可靠 |

BX 价值中等 需求平稳 预测可靠 |

CX 价值低 需求平稳 预测可靠 |

|

Y |

AY 价值高 需求波动 预测不可靠 |

BY 价值中等 需求波动 预测不可靠 |

CY 价值低 需求波动 预测不可靠 |

|

Z |

AZ 价值高 需求激励波动 预测无法预测 |

BZ 价值中等 需求激励波动 预测无法预测 |

CZ 价值低 需求激励波动 预测无法预测 |

AX/BX类由于需求变动低,不需大量的库存,但是由于其带来的销售收入较高,可以采用定时或定量的采购,人工定期关注

AY/BY类,因为需求变动虽然不如AX/BX类,但是还是有一定的规律可循,可以将一段时间内该类SKU的库存平均,时间建议至少是12个月以上

AZ/BZ因为风险系数还是比较高的,这些SKU既是高单价也是不规则的,那么就需要对其采用更高的库存的覆盖率,以保证销售的不断货。

CZ类一般就是积压很久的SKU,这类SKU一般不建议采购,不放库存或尽量最少的备库存,从而减少库存堆积

在国外,也有采用通过不同的库存天数来控制不同类别,如AX类的SKU需要备足10天的库存,BZ类的SKU需要备足15天的库存,CZ类的SKU只备1天的库存或者完全不用备货

库存是需求和供应的博弈结果,也是它们之间的平衡点。不过逐利永远都是企业的本性,这也容易导致在不少企业中,销售部门处于强势,而管理库存位于弱势,为此很多时候满足销售认为的“需求”而不断拔高库存,并强调不能缺货,要以100%服务水平为目标,但是这样结果,就必须加大库存量,无疑会损害企业的现金流,为此适当接受某些产品的缺货也是可以的。

不影响客户服务的情况下找到适当的平衡点来优化库存,这可以通过ABC-XYZ结合的服务特征来寻求这个平衡点。例如价值不高的C类,同时又是需求波动很大的Z类,这样的CZ货物就不太值得用高库存来维系高的供应服务水平。

那么企业到底需要准备多少库存呢?

从宏观上讲,一般只需要留有安全库存 周转库存

什么是安全库存,什么是周转库存呢?

简单举例来说,张三每天需要吃1斤肉,他每天会出去买1次,那么家里只要留有1斤肉,这斤肉就是安全库存。

但是有可能某天下雨,肉铺不开门,那么这斤肉就不够了,他就需要保证周转,去预测多久会发生一次这样的事情,他就需要提前采购一些作为周转。

还有就是突然某天邻居王姐串门过来吃饭,这样就打破了他日常的计划,造成库存缺失,这类事情需要尽量避免,如果也去准备这些肉,那么可能这些肉就是过剩的库存。

那么安全库存是否有方法来量化呢?

其实是有公式的

=Z*STDEV(Demand)*SQRT(LT)

其中Z是安全系数,LT就是订货提前期

举例之前ABC分类表中的SKU10,首先这个是A类SKU,A类的SKU一般非常符合正态分布,下面是正态分布表

假设我们每100次的订单,只允许缺货2次,那么缺货率为2%,交货率为98%,那么从下表中查找最接近98%的值,一个0.97982,一个是0.98030,那么取最接近的值是0.97982。那么先看横轴值为2.0,纵轴值为0.05,那么变量值为2.05

如果SKU10的订货周期 周转时间为10天,那么带入公式:

2.05*13.55*SQRT(10)=88

最后,总结一下,如果想管理好库存,需要有哪些方法呢?

1. 控制SKU的数量

想一想,6年前的Iphone6只有16G,你不是也用了几年了,而现在128G的Iphone是不是也还是觉得空间不够,为什么呢?

2. 将SKU分类(ABC分类/XYZ分类)

Iphone针对不同消费能力的消费者只制定了3款设备(颜色内存不考虑),好好检查一下哪些是好库存,哪些是坏库存

3. 接受可以部分缺货的理念

需要去平衡物流费用和缺货带来的收益和损失,不要一味的考虑100%的履约

4. 做好预测

1) 预测总是错误的

2) 预测的准确性在于采用多久的样本时间,时间越长越准

3) 距离现在更近的时间预测会更准确

,