1.人工挖孔桩概念

人工挖孔灌注桩是采用人工挖掘方法成孔,然后安放钢筋笼、浇筑混凝土成桩也称墩基础。

人工挖孔灌注桩一般为直径较粗,最细的也在800毫米以上,能够承载楼层较少且压力较大的结构主体,目前应用比较普遍。桩的上部设置承台,再用承台梁拉结、连系起来,使各个桩的受力均匀,用以支承整个建筑物。

2.适用范围

它适用于桩直径800㎜以上,无地下水或地下水较少的黏土、粉质黏土,含少量砂、砂卵石、姜结石的黏土,特别适于黄土层,深度一般在20米左右,也可用于高层建筑、公共建筑。

3.桩基施工

桩基施工时应按现行有关规范规程并结合该工程的实际情况采取有效的安全措施,确保桩基施工安全有序进行,桩孔挖掘前要认真研究地质资料,分析地质情况对可能出现的流砂、流泥及有害气体等情况,应制定针对性的安全措施。

人工挖孔桩的安全技术措施参考下文:

七条告诉你人工挖孔桩的安全技术措施

4.注意事项

6.1开挖取土过程

吊土中

6.2混凝土护圈挖孔示意图

混泥土护筒示意图

6.3 混凝土护圈挖孔过程实例

6.4混凝土护圈挖孔完成实例

6.5人工挖孔灌注桩完成实例

7、挖孔质量要求保证

开挖前,从桩中心位置向桩四周引出4个桩心控制点,施工过程用桩心点来校正模板位置,有专人严格校核中心位置及护壁厚度。桩孔开挖后,当天一次灌注完毕护壁砼,护壁砼拌和料中掺入早强剂;护壁拆模后,若发现护壁有蜂窝、漏水现象要及时加以堵塞或导流,防止孔外水通过护壁流入孔内。

8.施工安全措施

从事挖孔作业的工人必需经健康检查和井下、用电、吊装及简单机械操做等安全作业培训且考核合格后,方可进入现场; 要认真研究钻探资料,分析地质情况,对可能出现流砂、管涌、涌水以及有害气体等情况制定针对性的安全措施;施工时,施工人员必须带戴安全帽,穿绝缘胶鞋,孔内有人时,孔上必须有人监督防护;孔周围要设置安全防护栏;每孔必须设置安全绳及应急软爬梯;孔下照明要用安全电压;使用潜水泵必须有防漏电装置;设置鼓风机,以便向孔内强制输送清洁空气,排除有害气体等;爆破施工前,做好安全爆破的准备工作,划定安全距离,设置警戒哨,闪电雷鸣时禁止装药、接线,施工操作时严格按安全操作规程办事,爆破后向孔内强制输送清洁空气,排除有害气体,待有害气体排完后方可下井。

人工挖孔桩的安全技术措施参考下文:

七条告诉你人工挖孔桩的安全技术措施

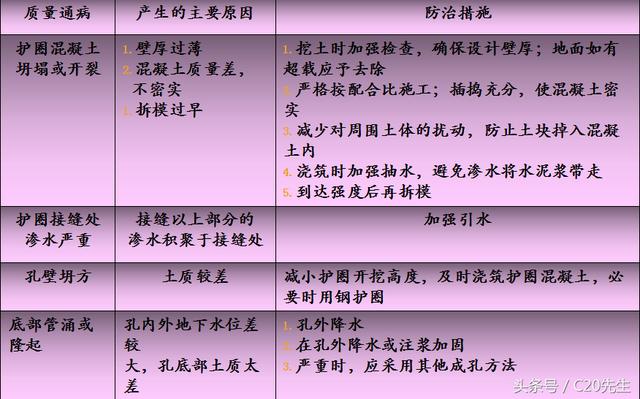

9.施工时计量通产生原因及预防措施

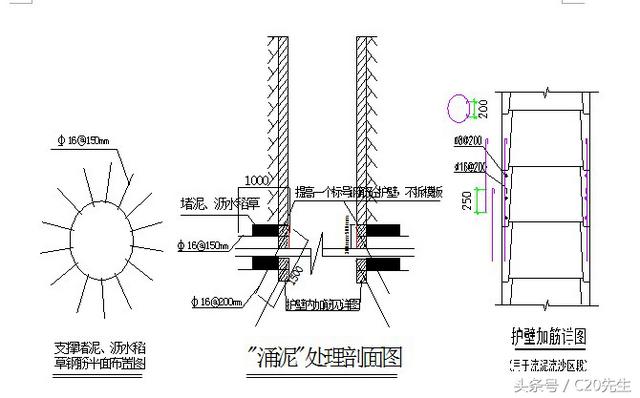

10.涌泥流沙处理

发现流泥现象后立即采用钢筋打入侧壁塞入稻草挡住流泥流入孔内,如果稻草加钢筋不能堵住流泥,应采用插下0.1m×1m小模板间距20cm阻隔流泥流出,然后下300mm-500mm高护壁模板,在护壁模板后向下斜打入1500mm长ф16钢筋作为护壁浇筑后该节护壁的支撑,然后迅速浇筑提高一个标号(即C25护壁砼)的早强护壁砼,不拆模板做下一节护壁。循环以上施工方法直至穿过流泥层。

11.桩井护壁

桩护壁采用C15砼护壁,坍落度控制在80~100mm,每挖一节护壁钢模,护壁钢筋的主筋为φ8,间距@200,两端设6.25d弯钩,600长,以防止护壁因自重而断裂。

护壁模板采用定型钢模板组合而成,模板之间用螺栓连接,护壁浇好后,拆模时间一般大于2天,必要用提高砼强度等级,缩短拆模时间(但拆模时间不得小于1天)。

注:桩下扩大头部分,为确保安全,建议采用护壁,当设护壁时,每节护壁高度不小于1000mm。

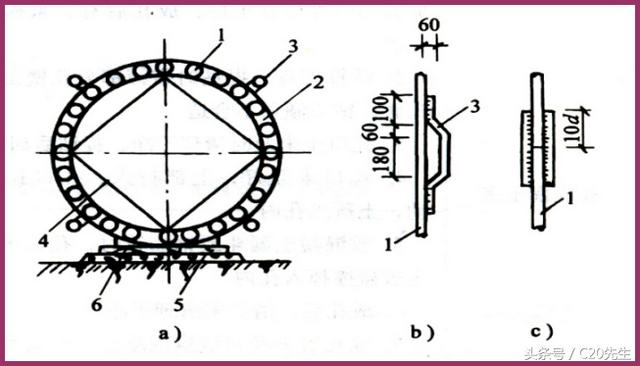

12. 钢筋笼施工1.直径1.2m内的桩,钢筋笼的制作与一般灌注桩的方法相同,对直径和长度大的钢筋笼,一般在主筋内侧加设一道ф20@2000mm的加强箍,每隔一箍在箍内设一井字加强支撑,与主筋焊接牢固组成骨架。

2.主筋接头采用对焊,主筋与箍筋间隔点焊固定,控制平整度误差不大于5mm,钢筋笼四侧主筋上每隔2m设置耳环,控制保护层为50~70mm,钢筋笼外形尺寸比孔小110~120mm。为钢筋笼成型与加固示意图。

备注:a) 钢筋笼加固成型 b) 耳环 c) 上下段钢筋笼主筋对焊连接

1一主筋32mm 2一箍筋ф16@150mm 3一耳环20mm 4一加劲支撑ф30@5000m 5一轻轨6一枕木

13.浇筑桩身混凝土

1.浇注桩身混凝土时,混凝土必须通过溜槽;当高度超过3m时,应用串筒,串筒末端离孔底高度不宜大于2m,混凝土宜采用插人式振捣器振实。

2.扩大部分按设计尺寸开挖,清理干净虚土经工程地质检查确认地基土层无误后,先浇800厚混凝土,再放钢筋笼,然后浇筑混凝土。

3.浇筑桩身混凝土时,从桩底到桩顶一次浇完,混凝土坍落度100mm,洛距不大于2m,桩底500高范围内可不振捣,以上部分可分段振捣;振捣时不得塌方,桩顶2m范围内应加强振捣

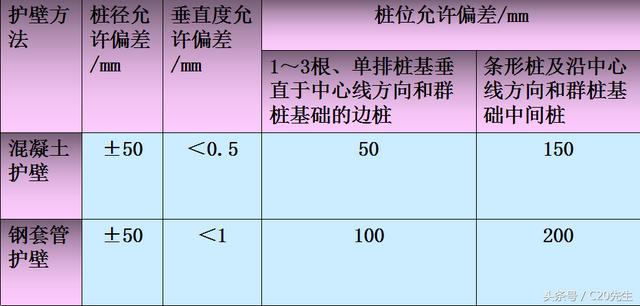

14. 人工挖孔灌注桩施工质量检查及要求

14.1.桩位的放样允许偏差如下:

群桩 20mm;

单排桩 l0mm

14.2人工挖孔灌注桩平面位置和垂直度的允许偏差

14.3.桩位验收,除设计有规定外,应按下述要求进行:

2.当桩顶设计标高低于施工场地标高,送桩后无法对桩位进行检查时,可对护壁位置做中间验收。待全部桩施工结束,承台或底板开挖到设计标高后,再做最终验收。

3.桩位偏差必须符合的规定,桩顶标高至少要比设计标高高出0.5m,桩底清孔质量按不同的成桩工艺有不同的要求,应按相应要求执行。每浇注50m3必须有1组试件,小于50 m3的桩,每根桩必须有1组试件

4.工程桩应进行单桩承载力检验。采用静载荷试验的方法进行检验,检验桩数不应少于总数的1%,且不应少于3根,当总桩数少于50根时,不应少于2根。

6.对砂、石子、钢材、水泥等原材料的质量、检验项目、批量和检验方法,应符合国家行标准的规定。

7.除以上条规定的主控项目外,其他主控项目应全部检查。

,