离心泵汽蚀现象分析以及改造优化措施总结——装置的设计汽蚀余量与离心泵本身固有的汽蚀余量二者对运行工况裕度共同起决定性作用,本文对国内某炼化一体化公司炼油装置扩能改造情况从机泵汽蚀余量方面进行了分析与论述,以保证设备远离汽蚀工况作为主要优化方向,并简要探讨了机泵性能参数变化对汽蚀余量的影响。

本文刊登于PROCESS《流程工业》2022年第08期

《浅谈离心泵的汽蚀余量》

文/ 袁帅 石梓良 李小明 赵宝超

本文作者供职于浙江石油化工有限公司

目前离心泵的选用普遍率在全世界炼化企业装置中占比高达90%以上。其在稳定工况运行直接影响着装置的长周期连续生产和安全性。因此掌握离心泵的特性,是管理人员乃至操作人员必不可少的技能。造成离心泵故障原因主要分为两个方面,一是设备本体的机械故障(泵本体、联轴器、电动机),二是系统管网及介质特性远离设计工况间接造成设备故障。其中,汽蚀现象是对运转设备造成的严重不良影响之一。不但破坏离心泵的水力性能,而且伴随着噪声和振动,长时间运行会导致叶轮、口环、密封等寿命大幅缩短,甚至造成严重安全事故。

离心泵的汽蚀机理汽蚀余量的机理

众所周知,汽蚀余量主要是由于介质通过泵入口进入到叶轮中心位置低压区,当所处环境压力降低到当前温度的汽化压力时,便形成大量的气泡,随着离心力的作用,叶轮旋转逐渐将气泡从低压区带入到叶轮边缘高压区,此时气泡承受不住高压环境瞬间破灭,形成真空,周围液体以很高的速度填充,此时将对金属表面产生很强烈的冲击,损坏叶轮。通常,要求运行工况下NPSHa≥NPSHr+0.5m,才能保证设备运转不发生汽蚀现象。

如公式(1),装置的汽蚀余量关键影响因素为V0和W0,NPSHr近似与泵叶片进口流速平方成正比,其为泵的固有特性,不会随使用条件而改变,NPSHr表示泵的抗汽蚀性能,值越小,抗汽蚀性能越好NPSHr随流量的增加而增加。

如公式(2),离心泵自身的汽蚀余量影响因素为PC,NPSHa与装置参数和液体介质有关,和泵本身没有关系,值越大,抗汽蚀性能越好。NPSHa随流量增加而减小。

必须汽蚀余量为:NPSHr=V02/2g λW02/2g(1)

式中:V0——叶片进口前的绝对速度;W0——叶片进口前的相对速度;λ——叶片进口压降系数。

有效汽蚀余量为:NPSHa=Pc/ρg–hg–hc–Pv/ρg(2)

式中:Pc——进口水池液面绝对压力;hc——进口管路阻力损失;Pv——液体饱和蒸气压;hg——泵安装高度。

汽蚀余量的影响因素

汽蚀余量与介质的饱和蒸气压有着密切关系,介质的饱和蒸气压会随着温度的升高而升高。所以对汽蚀余量起决定作用的就是介质的温度和压力。在一定温度下,若介质所处的密闭环境压力降低至该温度下的汽化压力,将会导致汽蚀的产生。同理,在一定压力下,若介质的温度升高到该压力下的汽化压力,也会导致汽蚀的产生。

汽蚀余量的判别准则

离心泵的汽蚀余量会随着流量的增大而增大,而装置汽蚀余量会随着流量的增大而降低。如图1所示,当泵在二者交点左侧工况运行(NPSHaNPSHr)时,离心泵不会发生汽蚀现象;当在交点工况运行(NPSHa=NPSHr)时,离心泵开始发生临界汽蚀现象;而当在交点右侧运行(NPSHa<NPSHr)时,离心泵将处于严重汽蚀工况。

图 1 装置汽蚀余量与设备汽蚀余量曲线

汽蚀余量的设计对离心泵的影响离心泵改造案例分析

某炼油装置为了应对市场产品的需求,现计划将原设计70万t/a气体分馏装置加工负荷增加至125%,即装置操作弹性由原设计值60%~110%扩能改造为60%~125%。根据API610规范标准要求,泵在设计过程中,性能曲线上会体现3条不同叶轮直径(即泵所能承受的最小设计叶轮直径、当前选择的叶轮直径及最大设计叶轮直径以应对不同工况。为了节约成本,降低现场施工工作量。

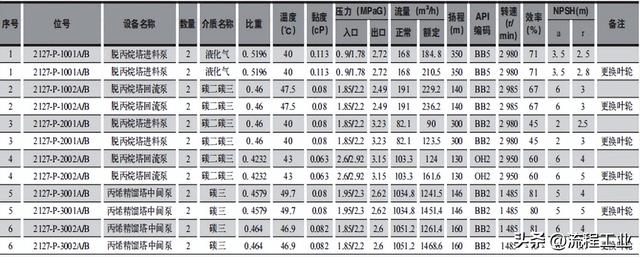

首先考虑,在设计范围内仅更改现有叶轮直径即可满足扩能改造所需流量的要求,无需更改泵型。设计单位对该装置扩能改造,改造前后数据对比见表1。序号1~4可根据性能曲线相应增扩叶轮直径即可满足实际流量需求并且各参数均在设计。序号5、6虽然经扩大叶轮直径可满足于扩能所需的额定流量,但在该工况下机泵的NPSHa与NPSHr已无调整空间或非常接近,很容易发生汽蚀现象,所以只能通过改变泵型来满足要求。

表 1 扩能改造前后数据核算对比结果

设计优化措施

设计单位要根据现场实际条件最大限度地增加装置汽蚀余量,对于设计单位而言,转动设备的设计工作是由机械专业部门来完成,而装置汽蚀余量的设计更偏向于管道专业部门,若两个部门对接不充分就会造成信息不对等,互相影响,进而使装置设计不能达到最优选择。机泵在选型设计阶段要在满足装置生产需要前提下最大限度降低设备自身汽蚀余量需求,以此增加较宽的运行工况裕度。由于各泵厂设计的叶轮与泵喉部较近,会对水力扰流影响较大,所以叶轮的设计按以往经验要小于最大设计叶轮直径10%。原始设计阶段设计单位与制造厂要加强沟通,使装置汽蚀余量满足于设备升级改造后的所有条件(避免造成本次改造状况,虽叶轮最大直径满足生产需求但对于其他参数的设计考虑不够充分)。

结论汽蚀现象会造成运行工况恶化,缩短设备的使用寿命,所以掌握泵的汽蚀性能,不仅保证设备的合理运行,而且可以提高工作效率,达到装置的安稳优。因此,不仅要在安装、运行阶段把控质量,更重要的是在设计阶段追求细节,精益求精,这样才能保证设备长周期安全稳定运行,为生产提供保障。

本文作者袁帅 石梓良 李小明 赵宝超,责任编辑胡静,责任校对何发。

,