点击蓝字 关注我们

锂电池内阻包括欧姆内阻和极化内阻(极化内阻包括由于电化学反应滞后引起的电化学极化内阻和由于Li 扩散滞后引起的浓差极化内阻,参考图1),其测量方法包括直流法和交流法,显然地,采用直流法测试的锂电池内阻包含了欧姆极化内阻、电化学极化内阻和浓差极化内阻,更加具有实际意义。

图1:电流密度对极化的影响

然而,直流法测试内阻往往施加的电流较大,容易对锂电池性能造成损伤,且测试过程较繁琐,在锂电池生产检验过程中通常不太关注直流内阻(最多进行一些抽检)。

因此,在没有特别强调的情况下,我们平常说的锂电池内阻实际指的是欧姆内阻,它的测试过程是:给锂电池施加一个1KHz,100mA(或50mA)幅值的交变电流作为激励信号,监测端电压的响应情况,使用特定的内置程序对数据进行分析,从而显示内阻值。

总之,无论是欧姆内阻还是极化内阻都是希望越小越好,否则会在锂电池使用过程中加剧能量损失,使其性能大幅下降。

欧姆内阻的组成部分

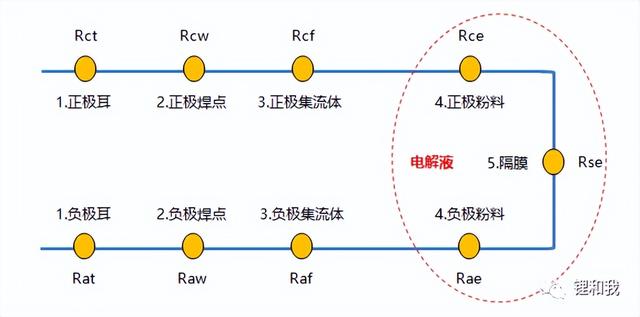

锂电池欧姆内阻宏观上主要包括极耳内阻、焊点内阻、集流体内阻、粉料内阻、隔膜和电解液内阻。

图2:欧姆内阻的组成元素

因此,欧姆内阻的计算公式可理解为:

Rct——正极耳内阻;

Rcw——正极焊点内阻;

Rcf——正极集流体内阻;

Rce——正极粉料内阻(电解液);

Rse——隔膜内阻(电解液);

Rae——负极粉料内阻(电解液);

Raf——负极集流体内阻;

Raw——负极焊点内阻;

Rat——负极耳内阻。

01极耳内阻

锂电池极耳材质通常是Al、Ni或Cu(铜镀镍近似等效铜极耳),极耳内阻计算公式为:

ρ——极耳电阻率;

L——极耳长度;

S——极耳横截面积。

表1:常用极耳材质的电阻率

|

极耳材质 |

电阻率 Ω·mm |

|

Al |

2.83×10-5 |

|

Ni |

6.84×10-5 |

|

Cu |

1.75×10-5 |

02焊点内阻

作为一种金属连接工艺,超声波焊接广泛应用于锂电池极片与极耳之间的焊接,其工作原理是:通过高频振动将能量传递到两个需焊接的物体表面,在压力作用下,使两个物体表面相互摩擦而形成分子层之间的熔合。

图3:超声波焊接示意图

尽管焊接区的面积较小(参考图4),但由于极耳和集流体接触非常紧密,因此计算得到焊点内阻通常都可以忽略不计。

图4:超声波焊接实物图

03集流体内阻

集流体内阻与集流体材质、长度、宽度、厚度和极耳焊接位置有较大关联。

图5:单极耳焊接位置示意图

如上图所示,假设集流体长度为L,极耳焊接位置距一端为xL,距另一端为(1-x)L,容易理解的是,当x=0和1时,代表极耳焊接在端部,x=0.5时,代表极耳焊接在集流体长度方向的几何中间。

经过一系列公式的推导,得到集流体内阻计算公式为:

x——极耳焊接位置;

ρ——集流体电阻率;

L——集流体长度;

S——集流体横截面积。

图6:极耳焊接位置对集流体内阻的影响

从上图可以直观地看到,当极耳焊接位置在集流体中间时,内阻最小,当极耳焊接在集流体端部时,其内阻是焊接在中间的4倍。

单极耳焊接通常适用于3C消费电芯或低倍率电芯,但是对于高倍率电芯(如汽车动力电池、无人机电池等)则显然不适用,往往需要采用如图7所示的多极耳、全极耳或叠片结构以进一步降低内阻,减少产热。

图7:其他焊接结构示意图

04粉料内阻

粉料内阻包括正极粉料内阻和负极粉料内阻以及其包含的电解液内阻。

粉料电阻率计算公式为:

ρce——正极粉料电阻率(含电解液);

ρae——负极粉料电阻率(含电解液);

ρc——正极粉料电阻率;

ρa——负极粉料电阻率;

ρe——电解液电阻率;

Vc——正极粉料真体积比;

Va——负极粉料真体积比;

Vce——正极粉料孔隙率;

Vae——负极粉料孔隙率;

关于Vc、Va、Vce、Vae的计算可参考涂层孔隙率的计算方式,链接:锂离子电池基础问题——设计篇。

其中,正极粉料电阻率和负极粉料电阻率可以通过四探针仪测试获取辊压后极片的表面电阻率近似代替,电解液的离子电导率(通常8~10mS/cm)可通过电导率仪直接测试,然后换算成电阻率。

图8:正、负极粉料和电解液电阻率大致范围

|

项目 |

电阻率 Ω·mm |

|

正极粉料 |

2000~6000 |

|

负极粉料 |

50~150 |

|

电解液 |

800~1500 |

最后按照如下公式计算粉料电阻:

ρ——粉料电阻率;

L——粉料厚度;

S——粉料横截面积(长度x宽度)。

05隔膜内阻

GB/T 36363-2018锂离子电池聚烯烃隔膜国家标准中对离子电导率的测试方法为:

将隔膜浸泡在电解液中2h,然后将电解液注入电阻测试模具中,依次放入1层隔膜,测试其交流阻抗电阻,再放入1层隔膜,测试其交流阻抗电阻,直至放入4层隔膜,分别测量出4个交流阻抗电阻R1、R2、R3、R4,然后以隔膜层数为横坐标,隔膜电阻为纵坐标,拟合曲线的斜率即为1层隔膜的电阻。

然后计算隔膜的离子电导率,计算公式为:

σ——隔膜浸润电解液后的离子电导率(单位S/cm);

d——1层隔膜的厚度(单位um);

R——1层隔膜的电阻(单位Ω);

S——隔膜有效面积(单位cm2)。

如果认为计算隔膜电导率方法过于繁琐,也可以根据以下公式大致估算:

σe——电解液离子电导率(单位S/cm);

σse——隔膜浸润电解液后的离子电导率(单位S/cm);

Macmullin——指不存在隔膜时电解液的离子电导率和存在隔膜时电解液的离子电导率的比值,通常取值为5~15,如电解液离子电导率为10mS/cm,Macmullin取值为10,则隔膜浸润电解液后的离子电导率为1mS/cm。

将离子电导率转换为电阻率后,根据如下公式计算隔膜内阻:

ρ——隔膜电阻率(含电解液);

L——隔膜厚度;

S——隔膜横截面积(长度x宽度)。

实例验证

分别做了以下5款不同结构和容量的Model进行内阻验证,结果表明,根据以上锂电池内阻的估算程序,欧姆内阻计算值与实测值误差在10%以内,见下表:

对内阻进行分解后绘制Pareto图:

从Pareto图可以直观地发现,焊点内阻和隔膜内阻之和仅占总内阻的5%以下,可以忽略不计,锂电池的欧姆内阻简化公式为:

Rct——正极耳内阻;

Rcf——正极集流体内阻;

Rce——正极粉料内阻(电解液);

Rae——负极粉料内阻(电解液);

Raf——负极集流体内阻;

Rat——负极耳内阻。

总结:影响锂电池欧姆内阻的主要因素包括:活性物质本身内阻及配方导电剂用量;极耳尺寸、数量和焊接位置;极片尺寸和集流体厚度等。

更多精彩内容请关注微信公众号 ☞