在丰田生产方式的实践派中,有一种观点是:对企业经营来说,库存是万恶之源。

不合理的库存水平,显性的危害在于:

1.库存不能给企业带来利润,却存在贬损或丢失的风险。

2.库存占用了企业的仓库、资金,增加了管理成本,削弱企业投资与发展的能力。

隐性的危害在于:

1.增大了库存数据的复杂度,增加了仓储、计划、财务等职能的工作量。

2.库存的存在,会助长一些部门的工作惰性,失去紧迫感,进而全面消损企业内各系统的快速反应能力。

库存管理,不是计划或者仓储单个部门的职责,而是供应链全链路的职责。

库存管理的基本原理和特点

- 库存的功能

- 批量库存:制造或采购超过立刻需要用到的量 。

- 反耦合库存:将设备之间的干扰降至最低。

- 管路库存:充满运输网路和配送系统的库存 。

- 运输库存:两地之间的传输中的库存。

- 预期库存:涵盖预估销售增加的趋势、计划中的促销活动、季节性波动,计划性的工厂设备停机维修、和假期等的影响。

- 避险库存:避免受到未来剧烈动荡的影响而建立的库存。

- 安全库存:为弥补不确定因素而建立的库存 。

- 库存控制决策的目标冲突

- 顾客服务水准:一家公司能在指定的时间内将产品送到顾客手中的能力。

- 作业效率:一个工作中心、部门或是工厂的真实产出与计划(标准)产出的比率。

- 库存成本:产品成本、持有成本、订购成本、缺货成本、和产能成本是有形的;库存掩盖了制造上的问题、带来更多库存和制造系统的恶化,这是无形的。

- 传统库存控制的特点与局限性

- 特点:

- 单个企业的库存管理

- 单级库存管理

- 以单纯降低库存成本为主要目标

- 由使用者管理库存

- 局限性:

- 没有供应链的整体观念库存管理思想落后

- 对用户服务的理解与定义不恰当

- 不完整的交货状态数据

- 低效率的信息传递系统

- 库存控制策略简单化

- 缺乏合作与协调性

- 生产过程设计没有考虑供应链上库存的影响

常见库存管理策略

- 库存补给策略

因为独立需求库存控制采用的是订货点控制策略,因此我们首先介绍一下几种常见的库存补给策略。

订货点法库存管理的策略很多,最基本的策略有4种:

- 连续性检查的固定订货量、固定订货点策略,即(Q, R)策略;

- 连续性检查的固定订货点、最大库存策略,即(R, S)策略;

- 周期性检查策略,即(t, S)策略;

- 综合库存策略,即(t, R, S)策略。

在这4种基本的库存策略基础上,又延伸出很多种库存策略,我们重点介绍4种基本的库存策略。

1. (Q, R)策略

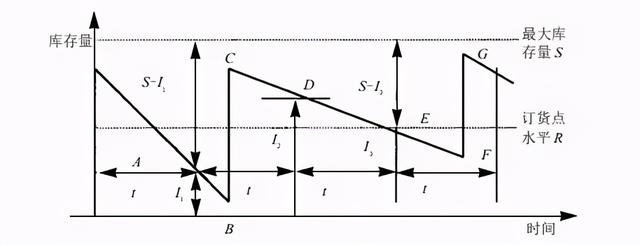

图为(Q, R)策略的示意图。该策略的基本思想是:对库存进行连续性检查,当库存降低到订货点水平R时,即发出一个订货,每次的订货量保持不变,都为固定值Q。该策略适用于需求量大、缺货费用较高、需求波动性很大的情形。

2. (R, S)策略

该策略和(Q, R)策略一样,都是连续性检查类型的策略,也就是要随时检查库存状态,当发现库存降低到订货点水平R时,开始订货,订货后使最大库存保持不变,即为常量S,若发出订单时库存量为I,则其订货量即为(S-I)。该策略和(Q, R)策略的不同之处在于其订货量是按实际库存而定,因而订货量是可变的。

3. (t, S)策略

该策略是每隔一定时期检查一次库存,并发出一次订货,把现有库存补充到最大库存水平S,如果检查时库存量为I,则订货量为S-I。如图示,经过固定的检查期t,发出订货,这时,库存量为I1,订货量为(S-I1)。经过一定的时间(LT),库存补充(S-I1),库存到达A点。再经过一个固定的检查时期t,又发出一次订货,订货量(S-I2),经过一定的时间(LT—订货提前期,可以为随机变量),库存有达到新的高度B。如此周期性检查库存,不断补给。

该策略不设订货点,只设固定检查周期和最大库存量。该策略适用于一些不很重要的、或使用量不大的物资。

4. (t, R, S)策略

该策略是策略(t,S)和策略(R,S)的综合。如图所示,这种补给策略有一个固定的检查周期t、最大库存量S、固定订货点水平R。当经过一定的检查周期t后,若库存低于订货点,则发出订货,否则,不订货。订货量的大小等于最大库存量减去检查时的库存量。如所示,当经过固定的检查时期到达A点时,此时库存已降低到订货点水平线R之下,因而应发出一次订货,订货量等于最大库存量S与当时的库存量I1的差(S-I1)。

经过一定的订货提前期后在B点订货到达,库存补充到C点,在第二个检查期到来时,此时库存位置在D,比订货点水平位置线高,无须订货。第三个检查期到来时,库存点在E,等于订货点,又发出一次订货,订货量为(S-I3) ,如此,周期进行下去,实现周期性库存补给。

常见库存控制模型

常见的独立需求库存控制模型根据其主要的参数,如需求量与提前期是否为确定,分为确定型库存模型和随机型库存模型。

1. 确定型库存模型

(1)周期性检查模型(periodic review model)

此类模型有6种,分不允许缺货、允许缺货、实行补货等三种情况。每种情况又分瞬时到货、延时到货两种情形。

最常用的模型是不允许缺货、瞬时到货型。

其最佳订货周期为

式中:CR—单位订货费用(元)

H —单位产品库存维持费(元/件·年)

D —需求率(年需求量)(件/年)

最大库存量:S= T×D

(2)连续性检查模型(Continuous Review Model)

连续型检查模型需要确定订货点和订货量两个参数。也就是解决(Q, R)策略的两个参数的设定问题。连续性库存检查模型分六种:不允许缺货、瞬时到货型;不允许缺货、持时到货型;允许缺货、瞬时到货型;允许缺货、持时到货型;补货、瞬时到货型;补货、持时到货型。最常见的连续性检查模型是不允许缺货、瞬时到货型。最经典的经济订货批量模型(E O Q)模型就是这种。

最佳订货批量:

式中:CR—单位订货费用(元);

H—单位库存维持费(元/件·年);

D—需求率(年需求量)(件/年);

LT—为订货提前期。

2. 随机型库存模型

随机型库存模型要解决的问题是:确定经济订货批量或经济订货期;确定安全库存量;确定订货点和订货后最大库存量。随机型库存模型也分连续性检查和周期性检查两种情形。当需求量、提前期同时为随机变量时,库存模型较为复杂。以上所谈的库存分析与控制已有比较成熟的理论和方法,有兴趣的读者可参考有关资料和研究文献,限于篇幅,此处不展开。

供应链思维下的库存管理

- 供应链管理环境下的库存管理问题

- 没有供应链的整体观念

- 对用户服务的理解与定义不恰当

- 不准确的交货状态数据

- 低效率的信息传递系统

- 忽视不确定性对库存的影响

- 库存控制策略简单化

- 缺乏合作与协调性

- 产品的过程设计没有考虑供应链上库存的影响

供应链思维,是全链路协同的思维。供应链思维下优化库存管理的方式有:供应商管理库存、联合库存管理、集成化供应。

- 供应商管理库存VMI(VendorManaged Inventory)

VMI是一种在用户和供应商之间的合作性策略,以对双方来说都是最低的成本优化产品的可获性,在一个相互同意的目标框架下由供应商管理库存,这样的目标框架被经常性监督和修正以产生一种连续改进的环境。

它强调:

- 合作精神(合作性原则)

- 使双方成本最小(互惠原则)

- 框架协议(目标一致性原则)

- 连续改进原则

它可以:

- 降低存货;

- 加快项目实施进程;

- 通过集体采购降低采购单价;

- 通过需求合作关系的建立减少总采购量;

- 减少供应商的数目;

- 通过改进供应商之间、供应商与用户之间的流程节约采购时间;

- 提高供应链的持续改进能力;

- 加强供应商的伙伴关系;

- 降低存货过期的风险;

- 与供应商合作改进产品性能,提高产品质量;

- 通过用户对供应商的授权,促进供应商与用户之间的交流;

- 降低采购订单、发票、付款、运输、收货等交易成本。

- 联合库存管理JIM(Joint Inventory Management)

JIM解决供应链系统中由于各节点企业的相互独立库存运做模式导致的需求放大现象,提高供应链的同步化程度的一种有效方法。

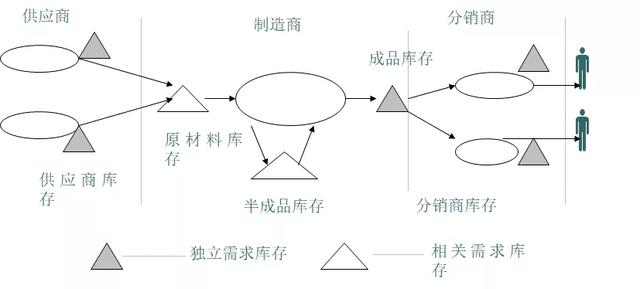

传统库存管理方法

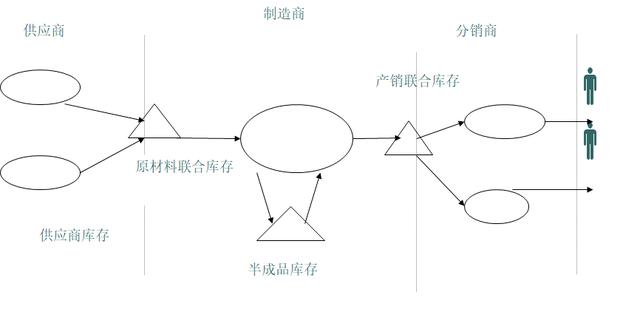

联合库存管理方法

联合库存管理和供应商管理用户库存不同,它强调双方同时参与,共同制定库存计划,使供应链过程中的每个库存管理者(供应商、制造商、分销商)都从相互之间的协调性考虑,保持供应链相邻的两个节点之间的库存管理者对需求的预期保持一致,从而消除了需求变异放大现象。

任何相邻节点需求的确定都是供需双方协调的结果,库存管理不再是各自为政的独立运作过程,而是变成供需连接的纽带和协调中心。

- 集成化供应IS(Integrated Supply)

IS是指多个供应商服务于同一客户时,独立的集成供应商承担全部的物流计划、采购、储存、运送、管理等责任。

集成化供应模式

集成化供应模式里的集成商,与传统意义上的贸易商不同的是,前者深入到上下游的计划系统,通过数字化分析,制定合理的生产和配送计划,降低上下游的不良库存水平,同时降低下游停工待料的风险。

,