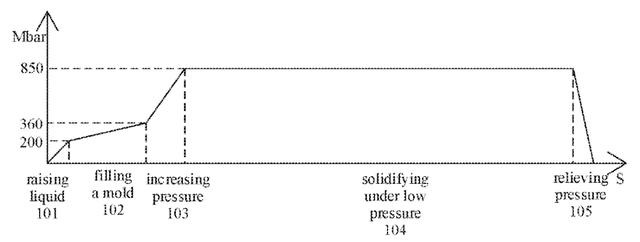

专利公开了一种铸造铝合金零件的方法。步骤包括:升高液态铝合金压力——填充模具——增加压力——由至少两个不同压力设置阶段形成的固化——缓解压力。

随着社会的发展,车辆已经成为人们不可或缺的交通工具。车轮是车辆的重要部件,直接影响车辆的安全。铝合金车轮具有轻量、易成形、力学性能和物理性能优异、耐腐蚀等优点,在汽车领域得到了广泛的应用。铸造铝合金轮毂主要采用低压铸造工艺,低压铸造具有易机械化、充填性好、成品率高、适合批量生产等优点,铸造过程中铝液在压力下凝固,使固化后的成品强度高。然而,随着汽车工业的快速发展和对铝合金车轮安全性要求的不断提高,车轮铸件综合性能不足,尤其是伸长率低的问题日益突出。

图1 铸造铝合金车轮过程中各阶段的压力设置

图2 例1中铸造铝合金车轮的工艺流程示意图

图3 例1中各阶段的压力设置示意图

图4 例2中各阶段的压力设置示意图

提升液压:坩埚中铝液的压力以20 Mbar/s的速率增加至200 Mbar。在此压力下,铝液可以平稳地上升到模具型腔的入口;

填充模具:铝液的压力以10 Mbar/s的速度增加到360 Mbar,此时模具型腔充满铝液;

增加压力:模腔中的压力以47 Mbar\/s的速率增加至850 Mbar;充模阶段完成后,铝合金车轮开始凝固;

固化分为:第一高压固化阶段——第一低压固化阶段——第二低压固化阶段——第二低压固化阶段——第三低压固化阶段——第三低压固化阶段,其中:

第一高压固化阶段为以100-200 Mbar\/s的速率将模腔中的压力增加至1 400~1 800 Mbar,保持压力3~8 s,然后以100~200 Mbar\/s的速率将模腔中的压力降低至700~1 100 Mbar;第二高压固化阶段为以120~250 Mbar\/s的速率将模腔中的压力增加至1 500~3 000 Mbar,保持压力3~12 s,然后以120~250 Mbar\/s的速率将模腔中的压力降低至700~1 100 Mbar;第三高压固化阶段为以120~250 Mbar\/s的速率将模腔中的压力增加至3 000~4 500 Mbar,保持压力3~12 s,以及以120~250 Mbar\/s的速率将模腔中的压力降低至700~1 100 Mbar;第一、二、三低压固化阶段包括在预设时间内将模腔中的压力保持在700~1 100 Mbar;

释放压力:型腔压力从850 Mbar降至0,铝合金轮毂铸造完成。

图5 例3中铸造铝合金车轮的工艺流程示意图

图6 例4中铸造铝合金车轮的工艺流程示意图

图7 例5中铸造铝合金车轮的工艺流程示意图

本专利提供的铝合金零件的铸造工艺将铝合金零件的铸造凝固过程分为几个阶段,每个阶段的压力不同,可以有效地提高铝合金零件的综合性能和生产效率。

免责声明:本文原创自专利局正式授权发表专利,仅供学术交流,数据和图片来源于所属专利局,如有侵权请联系删除。

,