近年来“节能环保”已经成为人们广泛关注的话题,尤其是在汽车行业中,汽车整车重量降低10%,燃油效率可提高6%~8%,而在零部件中,由于车轮属于“簧下质量”,因此车轮的轻量化对整车轻量化的意义重大。相比传统铝合金铸造车轮,锻造铝合金车轮不仅性能显著提高,而且可以达到减重15%的效果。中信戴卡公司于21世纪初首次引入德国铝车轮锻造技术,经历了多年的发展,针对不同的目标产品,国内已经延伸出了多种成形新工艺,而生产线配套成形装备的国产化问题也陆续得到了解决。

工艺介绍

目前我国铝合金轮毂主要的锻造工艺大致分为五种,分别为:万能五步成形工艺、直锻旋压复合工艺、短流程工艺、纯直锻法以及液态模锻工艺,下面对上述五项工艺逐一进行介绍。

万能五步成形工艺

万能五步成形工艺是采用辗锻机 2台模锻液压机 扩口机 旋压机的五步成形工艺,生产线特点是既可以做带窗口的轿车轮,即轮辐锻出花型(不必后续铣加工),又可以采用其中的4或3步生产卡车和客车车轮,工艺流程如图1所示。

图1 万能五步成形工艺流程图

图2 五步成形过程毛坯图

图3 直锻旋压复合工艺流程图

直锻旋压复合生产线可以实现年产40万只轿车轮光板毛坯或年产30万只卡巴轮,适合于OEM方式的卡巴轮供货或售后市场的改装轿车轮毂,随着我国公路运输限载令的下达以及轿车改装市场的日益发展壮大,国内采用该工艺的厂家越来越多,至2017年底统计已有近15条直锻旋压复合锻造线,典型的公司有江苏珀然股份、浙江宏鑫、山西银光华盛镁业、内蒙古中钰、山东正宇公司等等,图4为采用直锻旋压复合工艺生产卡车轮的中间各工序毛坯。

短流程工艺

短流程铝合金车轮生产工艺是采用辗锻机 扩口机 旋压机的三步成形工艺(或辗锻前增加镦粗工序的四步成形工艺),该工艺适合于生产小批量的卡车和客车车轮,以及售后市场轿车光板车轮,工艺流程如图5所示。

辗锻工艺类似于摆辗工艺,是一种坯料局部的连续接触加压积累变形,因此该工艺所需的成形力小于模锻工艺,由于辗锻机的上、下工作台之间呈一个固定角度,因此在成形过程中棒料的鱼鳞皮被翻到背腔,轮辐正表面以及后续轮辋旋压处没有鱼鳞皮的压入,提高了锻坯的质量,卡车轮的辗锻过程如图6所示。

图4 直锻旋压复合工艺毛坯图

图5 短流程工艺流程图

图6 卡车轮辗锻过程

短流程生产线可以实现年产20万只卡巴轮或光板轿车轮,适合于小批量售后市场,国内采用该工艺的典型公司有浙江宏鑫、秦皇岛新轻车轮以及福建正兴车轮等。

纯直锻工艺

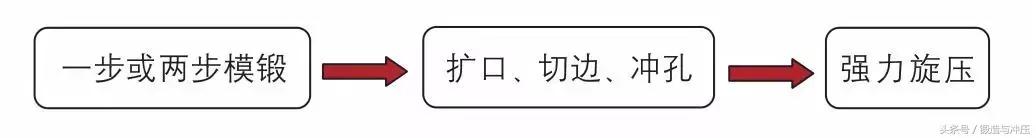

顾名思义纯直锻工艺就是生产过程中,不采用强力旋压工序,车轮的轮辐采用模锻工艺成形,轮辋采用扩口翻边或者收口缩颈的工艺成形,工艺流程如图7所示。

图7 纯直锻工艺流程图

该工艺可以生产卡车和轿车车轮,此工艺路线简单,设备投资少,但是材料利用率相对较低,由于轮辋未经过强力旋压,因此轮辋部位的晶粒没有明显的细化,国内采用该工艺的典型公司有河北镁轮镁合金科技有限公司等。

液态模锻工艺

液态模锻又称挤压铸造、锻打铸造或熔汤锻造,它是融合了铸造和模锻特点的成形工艺,利用液态金属优异的填充性能,工艺过程如图8所示。首先将金属液注入模膛中,合模实现金属液充填流动,国内多采用2000~4000t热模锻压力机,加压过程中尚未凝固的金属液在等静压的作用下结晶凝固,因此已凝固的金属层在该压力下发生了一定量的塑性变形,制品性能优于铸件。

图8 液态模锻工艺过程图

目前液态模锻工艺在国内应用较少,主要生产卡巴车轮以及部分轿车车轮,生产效率约为:5~8分钟/件,典型的采用液态模锻工艺的厂家有辽宁忠相、保定立中等。

成形设备介绍

压力机、辗锻机、旋压机是铝合金锻造车轮生产工艺中的核心装备,装备的性能也影响着各种工艺的顺利实施。

锻造压力机

模锻作为关键工序,锻坯的质量对后续成形有较大的影响,中信戴卡引进的第一条生产线所用的压力机为德国制造,价格昂贵。经过多年的发展,目前天津天锻压力机有限公司生产的6000t、8000t、10000t模锻压力机成为了铝合金车轮锻造生产线的首选,性能也达到了世界先进水平。

辗锻机

辗锻机是五步万能生产工艺和短流程工艺中的关键设备,主要用于制坯工序,制造厂家有德国的SSB、美国MJC等,秦皇岛燕大现代公司在国家“十二五”863项目的支持下,研发成功WERFM/3600型铝车轮辗锻机(图9),该机吨位达到了3600kN,是世界上吨位最大的车轮辗锻机之一,各项性能指标均达到或超过国际先进水平。

图9 铝合金车轮旋转辗锻机

强力旋压机

铝合金车轮强力旋压机是用于轮辋成形的核心装备,此前,世界上只有德、美、日、西班牙等国能够制造。国内专做车轮强力旋压机的厂家较少,针对此问题,秦皇岛燕大现代公司成功研制了铝合金车轮强力旋压机(图10),各项性能指标均达到或超过进口产品,实现了车轮强力旋压设备国产化,降低了用户的设备采购成本,提高了产品竞争力。

图10 铝合金车轮强力旋压机

结束语

我国铝合金车轮锻造技术源于欧洲,经过近20年的发展,已经陆续出现了直锻旋压复合工艺、短流程工艺、纯直锻工艺以及液态模锻等新工艺。近些年,随着汽车节能减排政策的陆续出台,各生产厂家纷纷将目光转向产品的轻量化设计研究和节能节材新工艺的开发,这也对配套成形设备提出了更高的要求,推动了我国铝合金车轮锻造技术和成形装备的发展。

本文节选自《锻造与冲压》2018.15期。

,