聚苯醚(PPE)是非结晶性化合物,其耐热性、电性能、尺寸稳定性及耐水解性都十分优良,但耐油性、耐溶剂性及加工流动性差。尼龙(PA)是结晶性化合物,其力学性能、耐油性、耐溶剂和耐磨性以及加工流动性均十分优良,但因其含酰胺键,分子间极性强,导致吸水率高,尺寸稳定性较差,将两者熔融共混可弥补各自优缺点。因两者极性相差大,互不相容,简单熔融共混性能达不到要求,需采用合适的增容及增韧技术。

目前国内对PPE/PA改性的研究相当活跃,杨昆晓、马秀清等、陈锐等及邹军峰等分别从三螺杆挤出机的共混工艺条件、双螺杆挤出机不同混合设备、混料方式等设备及工艺方面制备了PPE/PA66合金。王欣发现采用1%柠檬酸的PPE/PA66合金性能效果好;Wang Shuai与Chiang Chih-Rong等研究发现,加入苯乙烯–顺丁烯二酸酐(MAH)塑料(SMAH)后,PPE/PA6材料的力学性能可显著提高;许多学者[10–16]用不同增容剂如接枝的氢化聚苯乙烯-(乙烯丁烯无规共聚物)-聚苯乙烯三嵌段共聚物(SEBS)、聚苯乙烯-(乙烯丙烯无规共聚物)-聚苯乙烯三嵌段共聚物(SEPS)、接枝的聚烯烃弹性体(POE),MAH及其衍生物等方面对PPE/PA合金进行了大量的改性研究工作。

PPE/PA合金材料广泛应用在汽车行业、航空航天、电子电器等领域中,在汽车行业的某些复杂结构件中,不但要求材料的韧性高,同时对材料的加工成型性提出了很高的要求。金发科技股份有限公司主要从PPE-g-MAH/PA66比例,PA66种类及润滑剂种类等方面,探讨了合金材料的力学性能及流动性能,并制备出高韧性高流动性的PPE/PA66合金材料,该材料成功应用在汽车行业的复杂结构件中。

1、试样制备

(1) PPE-g-MAH材料的制备。

将PPE树脂、MAH、增韧剂及其它助剂按一定比例在高速混合机上混合均匀,投入同向双螺杆挤出机中,经模头挤出、水冷、风干、切粒。1区至10区的挤出温度分别为260,260,270,280,250,250,250,250,260,280℃。

(2) PPE-g-MAH/PA66共混物的制备。

将制备好的PPE-g-MAH与PA66树脂、其它助剂按比例混合均匀,按照1区至10区的挤出温度分别为260,260,270,280,250,250,250,250,260,280℃的挤出工艺造粒,共混物经干燥后注塑成标准样条,注塑温度为260~300℃。

2、不同PPE-g-MAH/PA66比例对合金性能的影响

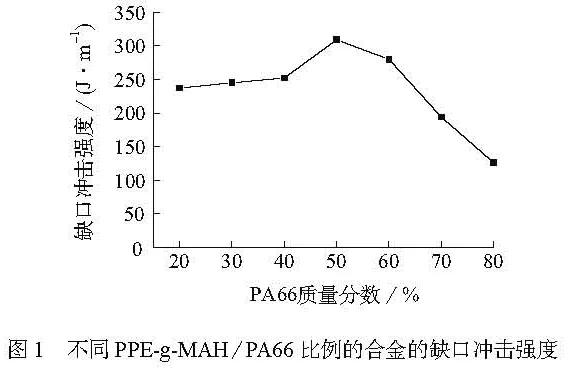

(1)不同PPE-g-MAH/PA66比例对合金力学性能的影响。

表1及图1对比了不同PPE-g-MAH/PA66比例对合金力学性能的影响。随着PA66含量的增加,合金的拉伸强度、弯曲强度、弯曲弹性模量呈现规律性的增加;合金的缺口冲击强度先缓慢增加后迅速降低,当PA66含量在50份时,合金的缺口冲击强度达到最高值310 J/m。原因是随着PA66含量的增加,PPE-g-MAH与PA66原料的相容性逐渐变好,当PA66质量分数为50%时,PPE-g-MAH与PA66原料的相容性最佳,使得PPE-g-MAH/PA66合金的缺口冲击强度最高。

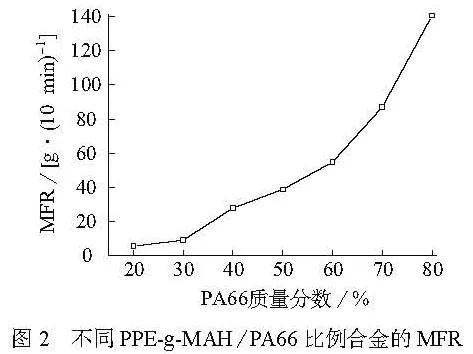

(2)不同PPE-g-MAH/PA66比例的合金的流动性能。

图2为不同PPE-g-MAH/PA66比例的合金的流动性。由图2可知,随着PA66含量的增加,合金的MFR显著增加,由初始的5.6 g/10 min逐渐增加到140 g/10 min以上。这是由于PPE原料为非晶型材料,玻璃化转变温度高达210℃,挤出加工成型困难,MFR低;而PA66原料为结晶型材料,超过熔点后,MFR高,易加工成型。故随着PA66含量的增加,合金中的PPE含量减少,合金的流动性显著增加。综合材料的力学性能及流动性能,选用PA66在PPE/PA66中的质量分数为50%。

3、PA66种类对合金性能的影响

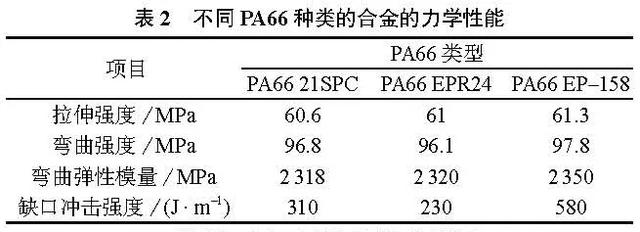

(1) PA66种类对合金力学性能的影响。

表2对比了不同PA66种类对合金力学性能的影响。由表2得出,PPE/PA66 EP–158合金材料的力学性能最高,特别是材料的缺口冲击强度,由PPE/PA66 21SPC的310 J/m提高到580 J/m,原因是PA66 EP–158树脂相对其它两款树脂PA66 21SPC和PA66 EPR24,其黏度更大,与PPE-g-MAH在加工熔融过程中因黏度相近更易形成“共熔融”,两者的相容性更好,从而导致PA66 EP–158合金的缺口冲击强度最高。PPE/PA66 EPR24合金的拉伸强度、弯曲强度及弯曲弹性模量与PPE/PA66 21SPC合金的相当,但缺口冲击强度下降明显,主要是不同厂家的PA66树脂与PPE-g-MAH反应的程度不同导致。

(2) PA66种类对合金流动性的影响。

不同PA66种类的PPE/PA66合金的MFR如图3所示。合金的MFR由高到低依次为,PA66 EPR24>PA66 21SPC>PA66 EP–158。这可能是因为虽然PA66 EPR24和PA66 21SPC两款树脂的黏度都在2.4左右,因不同公司的封端技术不同,PA66树脂与PPE-g-MAH的反应程度不一样,导致合金的MFR相差很大;而PA66 EP–158树脂的黏度为2.7,黏度比其它两款树脂PA66 21SPC及PA66 EPR24的黏度大,合金的流动性差,MFR低。

考虑缺口冲击强度最优,选用PA66 EP–158树脂,其在PPE/PA66中的质量分数为50%。

4、不同润滑剂种类对合金性能的影响

上述合金的缺口冲击强度已经达到很高的水平,但其MFR仍然不高,在汽车行业的某些复杂结构件中仍无法满足使用要求,需要进一步优化合金材料的流动性能。

润滑剂是为了改善塑料在成型加工时的流动性和脱模性,从而提高制品性能的一种助剂。其作用是降低物料之间及物料和加工设备表面的摩擦力,从而降低熔体的流动阻力,降低熔体黏度,提高熔体的流动性。

润滑剂按其组成分为:烯烃类、脂肪酸类、脂肪族酰胺类、脂肪酸酯类、金属皂盐类等。

(1)不同润滑剂种类对合金性能的影响。

表3对比了不同润滑剂种类对合金力学性能的影响。由表3可以看出,无论加入哪种类型的润滑剂,材料的各方面力学性能都有不同程度的下降。其中,加入脂肪族酰胺类润滑剂C,合金材料的力学性能相对较好,缺口冲击强度能保持在较理想的范围内,加入其它润滑剂,缺口冲击强度下降明显。

(2)不同润滑剂种类对合金流动性的影响。

3种不同润滑剂种类对合金的MFR的影响如图4所示。由图4可见,加入润滑剂后,合金的MFR有大幅度提高,含脂肪族酰胺类合金的MFR提高得最明显,由原来的30 g/10 min提高到65 g/10 min。原因是在PPE-g-MAH/PA66合金体系中,PA66基体为连续相,加入酰胺类润滑剂后,因润滑剂中酰胺键与PA66树脂中酰胺键结构相近,根据相似相容原理,该润滑剂与合金材料的相容性可能最好,从而提高PPE/PA66合金材料的流动性也更为显著。

综上所述,通过优选质量分数为50%的PA66 EP–158和选用脂肪族酰胺类润滑剂C,兼顾了合金的力学性能特别是缺口冲击强度和流动性能,成功应用在汽车行业的复杂结构件中。

5、结论

(1)熔融共混挤出自制PPE-g-MAH,通过调节PPE-g-MAH/PA66的比例,当PA66质量分数为50%时,合金的缺口冲击强度能达到最大值;

(2)通过筛选PA66种类,优选黏度为2.7的PA66 EP–158后,合金的缺口冲击强度最高,但流动性降低;

(3)为了进一步提高PPE/PA66合金的流动性,通过筛选不同类型的润滑剂,加入脂肪族酰胺类润滑剂在不明显降低合金力学性能的情况下,可大幅度提高合金材料的流动性能,由原来的30 g/10 min提高到65 g/10 min。从而制备了高韧性高流动性的PPE/PA66合金。

该文章摘自:江翼,禹权,丁超,等.高韧性高流动性PPE/PA66合金制备及性能[J].工程塑料应用,2020,48(2):24–27.

,