由住房和城乡建设部发布的《装配式住宅建筑检测技术标准》,编号为JGJ/T485-2019,今年开始实施;本案例深度解读装配式构件的施工工艺以及与传统工艺的成本对比分析。

项目概况

1.1 基本概况

某项目位于武汉市某区,占地面积6.82万平方米,规划总建筑面积约32.7万平方米,总计容建筑面积22.99万平方米,建筑密度38%,绿地率35%,地块分A地块和B地块,A地块为商务用地,B地块为住宅用地,总面积9.5万平方米。

1.2 工程预制范围

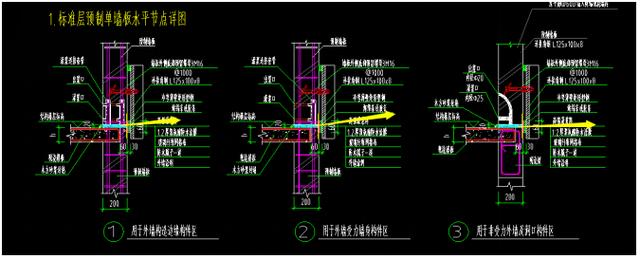

本工程主体结构为装配式整体式混凝土剪力墙结构,上下层墙体之前采用套筒灌浆连接。3层水平构件及以上开始预制,主要的预制构件有预制外墙、预制飘窗、预制阳台,预制空调板,预制楼梯,预制叠合板,预制率为50%以上。

装配式剪力墙结构施工工艺流程

装配式剪力墙体系主要预制构件有预制剪力墙、预制楼板

2.1 测量工艺流程

2.2 预制墙体吊装工艺

2.2.1 各主楼标准层结构一样,拟定外墙吊装顺序从主楼南侧的YWQ23开始,沿顺时针方向进行吊装,相应的灌浆封堵、现浇墙柱的钢筋工程及模板工程等按此顺序展开。

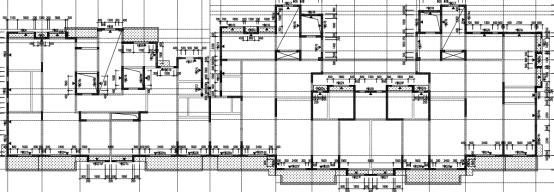

标准层预制构件布置图

2.2.2 起吊前准备

1、基层处理:安装墙板的结合面应清理干净,基面应干燥。

2、测量放线:根据定位轴线,在作业层砼顶板上,弹设控制线以便安装墙体就位,包括:墙体及洞口边线;作业层500mm标髙控制线(混凝土楼板插筋上);套筒中心位置线。

弹出墙体边线及控制线

3、外露连接钢筋校正:用自制钢筋卡具对钢筋的垂直度、定位及高度进行复核,对不符合要求的钢筋进行校正,确保上层预制外墙上的套筒与下一层的预留钢筋能够顺利对孔。

卡具实体图(左)卡具侧面图(右)

4、设置墙体标高调节垫片:墙板安装前,应在预制构件及其支承构件间设置垫片进行标高调节及找平,找平层厚度通常为20mm,找平可采用垫片、预埋螺栓。

钢垫片找平(左) 预埋螺栓找平(右)

2.2.3 预制墙体起吊

将专用吊扣牢固扣在吊钉上 外墙缓缓起吊至0.5m高

2.2.4 预制墙体安装

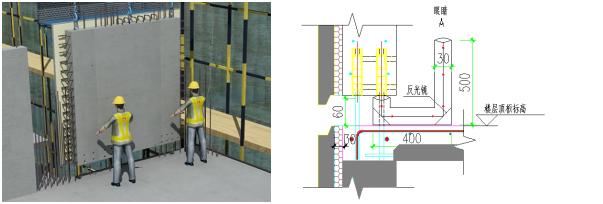

待墙体下放至距楼面0.5m处,根据预先定位的导向架及控制线微调,微调完成后减缓下放。由两名专业操作工人手扶引导降落,降落至100mm时一名工人利用专用目视镜观察连接钢筋是否对孔。

(工作面上吊装人员提前按构件就位线和标高控制线及预埋钢筋位置调整好,将垫铁准备好,构件就位至控制线内,并放置垫铁)

两名专业操作工人手扶引导下降 用专用目视镜观察钢筋对孔

2.2.5 支撑体系安装

墙体停止下落后,由专人安装斜支撑和七字码,利用斜支撑和七字码固定并调整预制墙体,确保墙体安装垂直度。构件调整完成后,复核构件定位及标高无误后,由专人负责摘钩,斜支撑最终固定前,不得摘除吊钩。(预制墙体上需预埋螺母,以便斜支撑固定)

斜支撑固定完成后在墙体底部安装七字码,用于加强墙体与主体结构的连接,确保后续作业时墙体不产生位移。每块墙体安装两根可调节斜支撑和两个七字码。

斜支撑安装下场图片(左) 斜支撑及七字码安装示意图(右)

七字码安装示意图

也可采用两道斜撑固定方式,七字码用斜撑代替。

双斜撑方式

2.3 注浆施工

2.3.1 套筒灌浆前应编制专项施工方案并进行专项技术交底。灌浆前,应对灌浆孔进行检查,保证通畅。

预制墙板灌浆构造示意图

2.3.2 分仓完成后对接缝处外沿进行封堵。由于压力灌浆时一旦漏浆很难进行处理,因此采用封缝砂浆与聚乙烯棒密封条相结合进行封堵。墙体吊装前将密封条布置在墙体边线处,吊装后将砂浆填充在接缝外沿,将密封条向里挤压,支模固定待砂浆养护至初凝(不少于24h)能承受套筒灌浆的压力后,再进行灌浆。

现场灌浆作业

2.3.3 灌浆时需提前对灌浆面进行洒水湿润且不得有明显积水。采用压浆法从套筒下孔灌浆,通过水平缝连通腔一次向多个套筒灌注,按浆料排出先后用橡胶塞(或软木塞)依次封堵排浆孔,灌浆泵一直保持灌浆压力,直到所有套筒的上孔都排出浆料并封堵牢固后再停止灌浆,最后一个出浆孔封堵后需持压5s,确保套筒内浆料密实度。如有漏浆须立即补灌。

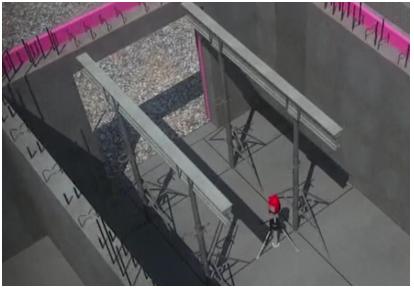

2.4 叠合板吊装工艺

2.4.1 在进行叠合板吊装之前,在下层板面上进行测量放线,弹出尺寸定位线及支撑立杆定位线;

2.4.2 叠合板在与预制构件或现浇构件搭接处放出1cm控制线;

放出叠合板边线及叠合板架体定位线

放出叠合板板面1厘米控制线

2.4.3 待叠合板下放至距楼面0.5m处,根据预先定位的导向架及控制线微调,微调完成后减缓下放。由两名专业操作工人手扶引导降落,降落至100mm时,一名工人通过铅垂观察叠合梁板的边线是否与水平定位线对齐。

总包预算时应该注意的事项

1、装配式楼层后浇混凝土应该与现浇混凝土区分开,定额子目中有单独的项,后浇混凝土梁板比现浇高65元/m³,后浇混凝土墙柱比现浇高150元/m³;后浇混凝土墙柱模板比现浇模板高8元/㎡;

混凝土综合单价对比

模板综合单价对比

2、装配式外墙密封注浆、嵌缝、打胶

3、装配式外墙橡胶止水带

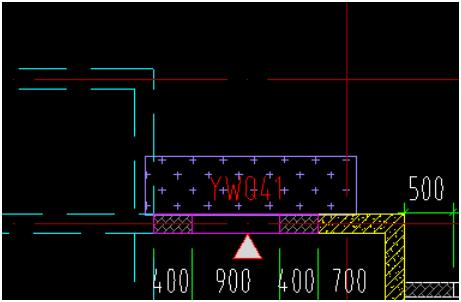

4、装配式外墙与梁、连梁交接处有企口,这里梁的下部钢筋、箍筋是含在预制外墙中的,不应该重复计算,例如:YWQ41的预制墙顶部的梁在计算时应该如何编辑?层高2900mm,预制墙含75MM的预留企口一共是2780高,这里的梁应该编辑成异形,高度只有120 mm,且只能计算上部纵筋。

5、计算叠合板注意事项:1)叠合板上层现浇部分钢筋只需计算面筋,下部预制板含有底筋;2)预制板拼缝处的后浇节点容易遗漏;

6、在计算预制阳台板、预制空调板应注意,阳台板及空调板处的节点翻遍不需要单独计算钢筋、混凝土、模板;是含在阳台板、空调板这个预制构件中的;

7、装配式混凝土结构工程的综合脚手架按本定额相应项目乘以系数0.85计算;

8、装配式混凝土结构工程的建筑物超高增加费按本定额相应项目计算,其中人工消耗量乘以系数0.7。

建筑传统工艺与装配式建筑的对比分析

1、本次分析的是项目1#楼,34层,层高2.9m,建筑面积22862.69㎡,是在同一预算价格、范围、建筑做法的基础上进行分析;

土建主要技术指标分析

|

传统工艺 |

装配式 | ||||

|

构件名称 |

工程量 |

指标含量 |

构件名称 |

工程量 |

指标含量 |

|

钢筋(t) |

864.93 |

37.83 |

钢筋(t) |

615.89 |

26.94 |

|

现浇砼(m3) |

7841.76 |

0.34 |

现浇砼(m3) |

5097.6 |

0.22 |

|

预制构件(m3) |

0 |

0 |

预制构件(m3) |

2744.16 |

0.12 |

|

模板(m2) |

73217 |

3.2 |

模板(m2) |

39383.22 |

1.72 |

|

砌体(m3) |

2307.17 |

0.1 |

砌体(m3) |

883.44 |

0.04 |

|

条板墙(m2) |

0 |

条板墙(m2) |

9002.7 |

0.39 | |

2、从以上指标对比体现出:装配式结构的钢筋、混凝土、模板的单方指标比传统工艺低,大部分条板墙代替砌体,减少现场砌筑及抹灰的工序,提升整体质量。

土建主要经济指标分析

|

序号 |

项目名称 |

装配式A |

传统工艺B |

单方差异 (A-B) | ||

|

造价(元) |

经济单方(元/㎡) |

造价(元) |

经济单方(元/㎡) | |||

|

建筑面积 |

22862.69 | |||||

|

1 |

砌体 |

474196.88 |

20.74 |

1237996.26 |

54.15 |

-33.41 |

|

2 |

条板墙 |

2158564.26 |

94.41 |

0.00 |

0.00 |

94.41 |

|

3 |

混凝土工程 |

1395122.91 |

61.02 |

4400440.26 |

192.47 |

-131.45 |

|

4 |

后浇混凝土工程 |

4805356.97 |

210.18 |

0.00 |

0.00 |

210.18 |

|

5 |

模板工程 |

1420083.07 |

62.11 |

4760315.05 |

208.21 |

-146.10 |

|

6 |

钢筋工程 |

2252201.03 |

98.51 |

5353182.90 |

234.14 |

-135.64 |

|

7 |

金属工程 |

5047.30 |

0.22 |

5047.30 |

0.22 |

0.00 |

|

8 |

屋面工程 |

467597.19 |

20.45 |

467597.19 |

20.45 |

0.00 |

|

9 |

楼地面工程 |

972966.60 |

42.56 |

972966.60 |

42.56 |

0.00 |

|

10 |

内墙面工程 |

1924675.04 |

84.18 |

2135983.21 |

93.43 |

-9.24 |

|

11 |

外墙面工程 |

1794479.07 |

78.49 |

1794479.07 |

78.49 |

0.00 |

|

12 |

天棚工程 |

655049.09 |

28.65 |

655049.09 |

28.65 |

0.00 |

|

13 |

室外工程 |

22916.65 |

1.00 |

22916.65 |

1.00 |

0.00 |

|

14 |

装配式构件(施工费) |

2266358.39 |

99.13 |

0.00 |

0.00 |

99.13 |

|

15 |

装配式构件(主材) |

9540695.92 |

417.30 |

0.00 |

0.00 |

417.30 |

|

16 |

脚手架及垂直运输 |

3718775.08 |

162.66 |

4331507.47 |

189.46 |

-26.80 |

|

17 |

大型机械 |

47108.41 |

2.06 |

47108.41 |

2.06 |

0.00 |

|

18 |

合计 |

33944056.55 |

1483.69 |

26184589.46 |

1145.30 |

338.39 |

3、此项目是套用2018定额,综合取费8.5%;从以上经济指标含量对比可以看出,虽然装配式结构的钢筋、混凝土、模板的单方有所降低,但是装配式构件的综合单价非常高,本项目预制墙的施工费是401.5元/M3,叠合板的施工费389.1元/M3,预制楼梯的施工费是269.0元/M3,预制阳台的施工费是290.2元/M3;预制构件的主材价含运输费不含税价格是2902.76元/M3,含税价3476.93元/M3;最终整栋楼综合对比每平方米单价装配式建筑高出传统建筑338元;

建筑传统工艺与装配式建筑

在施工工期上的对比

以单层1000m2的住宅项目为例

|

一 |

对比 |

传统现浇墙柱梁 |

装配式墙柱梁 |

|

1.1 |

工艺优劣对比 |

1.钢筋需要在现场绑扎,下料,十分繁琐,工人用量多,使用工具多,携带上下楼不方便;2.柱子模板下料使用木模板,资源浪费严重,回收利用性能较差,强度不高,容易包浆,涨模,不易控制,工人操作复杂;3.使用对拉螺栓,造成墙壁上有空洞,后期封堵困难;4.混凝土在现场浇筑,需要商混站发到现场进行浇筑,工人用量多,且时间间隔长,容易产生施工冷缝,混凝土现场凝固,强度无法保证 |

1.装配式结构的主要在预制厂批量生产,钢筋绑扎、下料都在工厂进行,人力物力集中,安全系数高;2.模板采用钢膜,强度较高,可多次利用,批量生产,大大节约木模资源;3.不用使用对拉螺栓,不需要后期封堵4.构件现场使用斜支撑固定,强度高、构件连接位置使用高强灌浆料注浆整体性牢固、钢筋连接使用套筒,并注浆强度高 |

|

1.2 |

用人量对比 |

钢筋工30,信号工3,钢筋下料工10人,模板工10,模板下料10,混凝土浇注工10,模板拆除10;共73人 |

现场吊装15,信号工3,斜支撑安装10,注浆5,现浇位置钢筋工2,模板2,混凝土现浇3;共40人 |

|

二 |

对比 |

传统现浇楼板 |

叠合楼板 |

|

2.1 |

工艺优劣对比 |

1.窗台楼板使用木模支设,模板用料太多,人工用量大,材料运输多;2.模板拼接处不牢固,容易跑浆,只是楼板底部不光滑、出现拼缝,起拱度不好控制,且模板浇筑完混凝土拆除费劲,人工多。3.模板底部支设加固需要用的脚手架较多才能保证木模板的稳定性;搭设和运输脚手架使用人工较多4.楼板钢筋绑扎直接在模板上进行,很容易造成钢筋位移,导致底部保护层不够大造成返锈漏筋影响成整体体结构强度。 |

1.叠合板直接吊装,不需要模板;2.由于叠合板自身强度高,所以底部支撑用料少,人工和材料少;3.叠合板底部都是工厂机械化制作,光滑且强度高,4.叠合板上部绑扎钢筋,混凝土浇筑一次成型强度高 |

|

2.2 |

用人量对比 |

脚手架支设20,模板安装20,钢筋绑扎20,混凝土浇注工10,模板拆除10;共80人 |

底部支撑10,叠合板吊装15,钢筋绑扎12,混凝土浇筑10;共47人 |

|

三 |

对比 |

传统现浇楼梯 |

预制楼梯 |

|

3.1 |

工艺优劣对比 |

传统楼梯模板在现场搭设复杂,模板强度不好控制,浇筑完混凝土后成品质量不好控制,需要二次抹灰找补,且拆模费力费工 |

装配式结构梯在工厂用钢膜做好、强度外观优秀。直接吊装即可,省人工省工序。 |

|

3.2 |

用人量对比 |

模板支设10,钢筋绑扎1,混凝土浇注工2,抹灰4;共17人 |

吊装工5人 |

|

四 |

对比 |

二次结构 |

二次结构 |

|

1.1 |

工艺优劣对比 |

传统建筑二次结构需要砌筑、材料运输、人工、都极其浪费,隔音、保温性能较差; |

装配式结构非承重墙均采用工厂预制构件现场吊装,需要二次砌筑,位置少,极大地减少人工和材料 |

|

4.2 |

用人量对比 |

砌筑15,上料10;共25人 |

节点部位砌筑3,上料5;共8人 |

|

五 |

对比 |

外脚手架 |

外脚手架 |

|

5.1 |

工艺优劣对比 |

传统结构外脚手架采用钢管和卡扣固定,使用工人和材料巨大,且危险性较高 |

装配式建筑外脚手架采用电动滑轮升降型,既保证安全性能,也节约人工人力 |

|

5.2 |

用人量对比 |

脚手架工人20人 |

操作人员1人,型号工1人 |

|

六 |

用人量总计 |

约110人 |

约44人 |

|

七 |

一层完成时间 |

5~6天完成一层 |

3~4天完成一层 |

总结

同体量的建筑来看,现代额装配式建筑施工相比传统现浇施工人数仅在50%左右,是施工质量大大提高、安全隐患明显减少。

装配式建筑作为一种政府力推的新工艺,预制装配率达到50%以上的,给与3%~5%的建筑容积率奖励,每平方米造价可节约180~300元;目前市场供应选择面小,造成了价格偏高。相信在不久的将来,随着技术、市场等方面越来越成熟,对建筑工期、成本会带来很大的影响。

来源:老司机盘造价(panzaojia),本文已获授权,对原作者表示感谢。