当刀具直径小于零件平面宽度时,就要走多行轨迹,此时要考虑的是走几行,行间距是多少。

不加刀补折线往返平行走刀铣削平面

上图零件使用ø12立铣刀加工,零件平面宽度24mm,显然不可能一次走刀加工完成。行间距取2/3倍的刀具直径,即8mm,两次刀轨间,刀具切过的重叠宽度则为4mm。

刀具下刀点仍然是位于工件左侧之外,且刀具侧刃与工件有一定安全距离,Y位置要使刀具外沿超出工件下边缘一定宽度。

|

刀轨次序 |

刀具中心Y坐标 |

本次走刀刀具切削工件的宽度 |

|

1 |

2 |

8 |

|

2 |

10 |

16 |

|

3 |

18 |

24 |

|

4 |

从表格中可以看到,当第三次走刀结束时,切削完成的工件宽度正好等于24,如果按这样编程,工件这一侧边缘一定有翻出的毛刺。如果再增加一次走刀,肯定没问题,但浪费了时间。其实,只要将第三次走刀刀轨Y向增加一毫米即可,即把第三次走刀Y值改为19或20都可以,只要和第二次走刀,刀具切削区域有重叠就行。

将工件坐标系置于工件上表面左下角点,程序编制如下:

T03M6

G90G54G40G43H3G00Z100M03S2500

M08

G00X-10Y2

G00Z5

G1Z-1F500

G1X58F800

Y10

X-10

Y19

X58

G0Z100

T0M6

M9

M5

M30

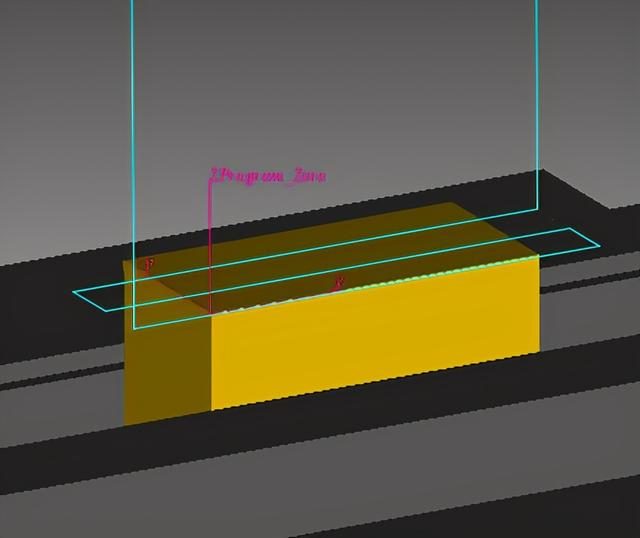

刀轨显示

多行走刀铣削平面的刀具轨迹

仿真结果

多行走刀加工平面的仿真结果

如果需要加工两层,即Z-2再加工一次该平面,则程序修改如下:

T03M6

G90G54G40G43H3G00Z100M03S2500

M08

G00X-10Y2

G00Z5

G1Z-1F500

G1X58F800

Y10

X-10

Y19

X58

G0Z100

G00X-10Y2

G00Z5

G1Z-2F500

G1X58F800

Y10

X-10

Y19

X58

G0Z100

T0M6

M9

M5

M30

此时的刀具轨迹,多了一层,如图所示:

平面铣削分层加工刀具轨迹

下图编制平面加工程序原理相同,ø32刀具铣削115*75平面。下刀时的安全间隙和每次走刀的跨出距离,以及宽度方向第一刀和最后一刀的超出量都不是绝对的,可以根据个人的经验设定。