导读

AZ系镁合金薄板广泛应用在汽车和航空等行业中,其强化相Mg17Al12的形貌及数量对板材的成形性能有重要影响。对轧制的AZ31,AZ61和AZ91镁合金板材分别进行300 ℃x5 h退火;6 h液氮深冷处理;160 ℃x18 h时效以及不同的复合热处理。结果发现轧制态AZ系镁合金的主要强化机制为固溶强化和位错强化,材料的强度高、塑性差;经退火 深冷处理,合金中第二相析出较少,大晶粒或细长晶粒在深冷处理的温度应力作用下破碎,材料的屈强比降低,应变硬化指数增大,但塑性提高不多;经退火 深冷 时效热处理后,应变硬化指数有所增大,晶界和晶内大量细小弥散析出的第二相有利于变形时不同滑移系的启动,提高了材料均匀变形能力,强度也随之增加,屈强比进一步降低,对镁合金板材的后续成形加工有利。

AZ系列是目前应用最广泛的变形镁合金之一,具有高的比强度、比刚度、减震性等优良性能,在汽车、电子和医疗卫生方面得到广泛应用。但镁合金为密排六方结构,室温塑性变形能力差,通常需要加热一定温度后对其塑性加工,具有很强的各向异性。AZ系镁合金是目前广泛使用的镁合金系列,由于其晶体结构为密排六方结构,另外,AZ系镁合金中主要的第二相为bcc结构的Mg17Al12,其形貌及数量对合金的力学性能有重要影响。Mg17Al12相主要在晶界和晶内析出。如何提高镁合金薄板塑性成形能力是目前镁合金研究的重点方向。

室温下Al在镁合金中固溶度为2%左右,但在437 ℃其最大固溶度可达12.5%左右,具有很强的固溶强化效果,也为第二相的析出提供了可能。随着温度降低,其固溶度进一步降低,在-150 ℃深冷处理条件下,固溶度的变化和体积收缩会促进第二相的析出。虽然对镁合金板材的热处理工艺已经有大量报道,但关于镁合金板材的复合热处理方法研究的报到较少。前期以AZ31,AZ61,AZ91D 3种镁合金作为研究对象,对其进行退火 深冷处理 时效处理,研究不同热处理工艺对镁合金微观组织和力学性能的影响。在此基础上,本课题主要通过微观组织分析其性能提高的影响机制,旨在为拓宽镁合金板材成形及应用提供参考。

1 试验材料与方法

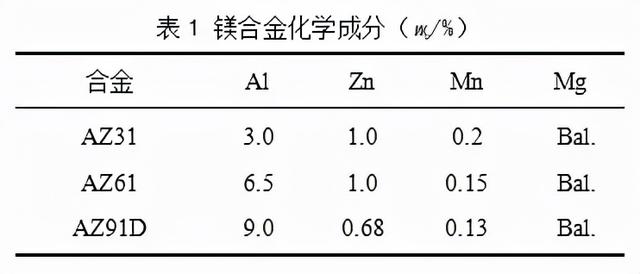

试验材料为轧制态AZ31(0.5 mm)、AZ61(0.5 mm),AZ91D(0.55 mm) 3种镁合金板材,轧制温度为280 ℃,其化学成分见表1。使用热处理炉对3种材料进行300 ℃x5 h的退火,并将退火后的板材立即浸入液氮容器中,进行6 h的深冷处理,深冷处理后的板材进行160 ℃x18 h时效处理。对热处理后的试件使用牙托粉镶嵌,砂纸打磨,机械抛光,并用苦味酸侵蚀,最后金相观察。采用扫描电镜、透射电镜对析出相及微观结构进行分析并对其室温拉伸性能进行检测。

2 试验结果分析

2.1光学金相分析

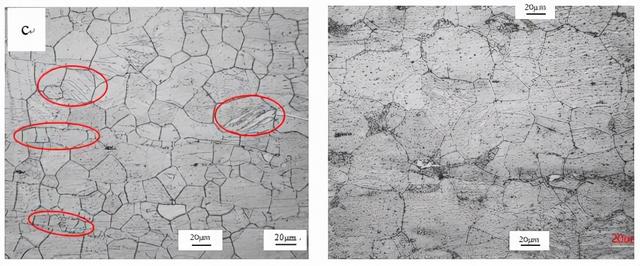

图1为AZ61镁合金轧制态和不同复合热处理条件下的金相显微组织。可以看出,轧制态晶粒破碎,沿轧制方向被拉长。经300 ℃x5 h退火处理,晶粒较为规则,经深冷处理后明显细化,从深冷处理6 h的晶粒可以明显看出大尺寸晶粒破碎成小尺寸晶粒,组织细化程度较大,晶粒平均尺寸由未深冷处理前的36 μm变为23 μm,退火 深冷处理 时效处理时有大量第二相析出。轧制后材料内部存在细长晶粒,由于深冷处理过程中的激冷作用,材料内部产生较大的温度应力,且应力集中,细长晶粒容易破碎,出现具有平直连续晶界的小晶粒,并产生孪晶,但对小尺寸晶粒影响不大,这与陈金秋等和易定国等的研究结果一致。

Al元素在AZ61镁合金中含量较高,深冷处理后,Al元素在基体中的过饱和固溶体的溶解度降低,但低温也使Al元素扩散能力减弱,因此深冷处理并没有使第二相粒子更多析出;但时效处理后,第二相颗粒从晶内及晶界处大量析出,可以看出,深冷处理产生的内应力和微结构变化为时效处理的第二相析出提供了条件和场所。

图1 AZ61镁合金金相组织

(a)轧制态(b)300 ℃,5 h退火未深冷(c)300 ℃,5 h退火6 h深冷处理(d)300 ℃,5 h退火6 h深冷处理与时效处理

2.2力学性能分析

对进行不同处理的镁合金板材进行室温拉伸试验,检测其力学性能,拉伸试样见图2。时效处理后的应力应变曲线见图3,屈强比和应变指数变化见图4。

图2 拉伸试件尺寸

经过退火和深冷处理的AZ61镁合金较未处理的屈服强度都有所下降,其屈强比降低,塑性变形稳定。仅退火和退火后深冷处理的试样与未处理的试件相比伸长率有所提升,抗拉强度略微下降。

采取复合热处理的AZ61镁合金伸长率由3.3%提升至12.3%,且材料的抗拉强度下降不明显,由未处理的355 MPa下降到312 MPa,屈强比降低。这是由于材料受到激冷作用产生内应力和弹性能,弹性能可作为第二相析出的驱动力,促使时效处理后大量第二相的析出。第二相粒子阻碍位错运动,同时也会在塑性变形过程中使合金产生孪晶,反促位错滑移的进行。同时有些晶粒在内应力的作用下破碎或有些向利于变形的方向转动,很大程度改善了镁合金的变形能力。

AZ91D镁合金经复合热处理后抗拉强度较未处理试样下降不明显,其他处理方式均下降50 MPa左右,复合热处理时伸长率由3.2%提升到了9.6%,提升最大,且强度保证稳定。这是由于Al在AZ91镁合金中含量很高,导致大量的第二相析出且弥散分布,阻碍位错运动,促进位错滑移的开动,改善材料的变形能力。

(a) AZ31镁合金

(b) AZ61镁合金

(c) AZ91D镁合金

图3 3种镁合金时效处理应力应变曲线

(a)屈强比变化 (b)应变硬化指数变化

图4 镁合金不同热处理后屈强比和应变硬化指数变化

从图4可以看出,3种镁合金在未作任何处理时(轧制态)主要强化机制为细晶强化和位错强化,应变硬化指数n值较大,但屈强比也很大,导致材料伸长率很低;不同热处理后试样强化机制没有变化,主体机制是固溶强化。但随着析出相增多,析出相的作用效果逐步显现。应变硬化指数n值逐渐增大,屈强比逐渐减小,材料伸长率大幅度提高,而抗拉强度略微提高。热处理后3种镁合金的屈强比都较未处理的大幅降低,其中经过退火 深冷处理 时效处理相结合的方法屈强比降到0.57左右,材料的均匀变形能力明显提升。

2.3 SEM和TEM分析

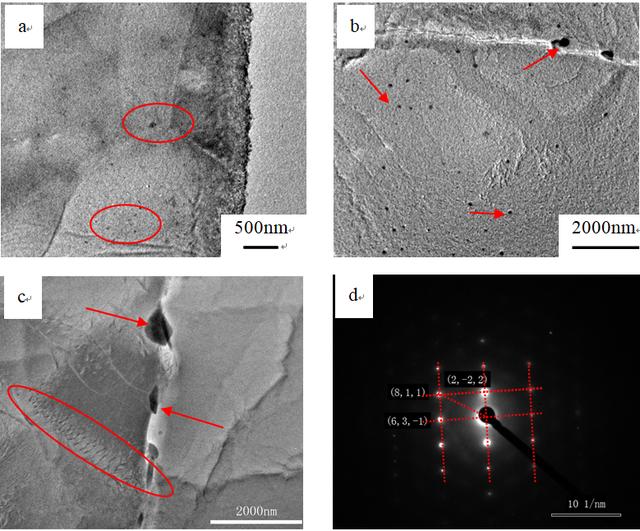

AZ系镁合金第二相主要为β-Mg17Al12 ,由于Al含量不同,热处理后析出相的数量也不同,其中AZ91镁合金经过复合热处理后析出相明显增多。图5为AZ91D镁合金经复合热处理后的扫描电镜图。可以看出,在AZ91镁合金基体中分布β相,主要以片状或球形分布,厚度约为250 nm。图6为AZ31和AZ61镁合金TEM微观组织图。根据TEM观察得出,经退火 深冷处理 时效处理后,第二相粒子是以晶内析出和晶界析出两种形式析出,其中晶内析出为主要析出方式。晶内析出相与基体相之间没有明显的界限,均匀地分布在基体α-Mg内;晶界析出相组织比较粗大,且与基体之间存在明显界限。由图6c可以看出,经过深冷处理后,晶界附近产生位错塞积。图6d为其析出粒子衍射斑标定结果,确定析出相为β-Mg17Al12 。晶内析出相可起到钉扎位错作用,减慢材料变形时位错在晶界处积聚的速率,提升材料内部位错的储存能力,使得材料可能启动更多的滑移系。晶粒内部细小弥散的分布提高了材料变形的均匀性,这是伸长率大幅度提高的主要原因。

图5 AZ91D镁合金第二相及EDS分析

(a)AZ31镁合金(b)AZ61镁合金 (c)AZ31镁合金(d)第二相粒子衍射斑标定

图6 TEM图像及第二相粒子衍射斑标定

一般认为,Al含量高的AZ系镁合金,如AZ61镁合金等,更容易出现析出相,但通过复合热处理方法,含Al量少的AZ31镁合金也会在晶内及晶界析出少量第二相,从而改善镁合金性能。

3.结论

(1)经深冷处理后,材料内部产生较大的温度应力,且应力集中,导致晶粒变形或转动,组织得到细化,较大的晶粒破碎成细小的晶粒,并产生孪晶。AZ31镁合金晶粒细化了47.8%;AZ61镁合金晶粒细化了36.1%;AZ91D镁合金晶粒细化了20.8%。

(2)轧制态镁合金主要强化机制为细晶强化和位错强化,应变硬化指数n值较大,但屈强比也很大,导致材料伸长率很低;不同的热处理工艺之间强化机制是固溶强化。随着析出相增多,析出相的作用效果逐步显现。应变硬化指数n值逐渐增大,屈强比逐渐减小,材料伸长率大幅度提高,抗拉强度也随之提高,有效改善了镁合金的均匀变形能力。

(3)镁合金采用复合热处理,晶内大量细小弥散析出的第二相粒子利于启动更多滑移系,很大程度地改善了镁合金的成形性能。其中强度与未处理前差距不大,AZ31镁合金与未处理前相比伸长率提高2.5倍;AZ61镁合金伸长率提高4倍;AZ91D镁合金伸长率提高3倍。

文献引用格式:张举,胡小东,赵红阳,等. 系镁合金复合热处理及其强韧化机制[J].特种铸造及有色合金,2022,42(1):64-68.

,