导出/参考文献 分享 打印

摘 要:为了研究锁扣管幕超前支护在连拱隧道近距离下穿地铁U型槽中的应用,基于某下穿通道工程,采用三维数值模拟方法建立U型槽-土体-新建隧道三维空间模型,对暗挖下穿U型槽进行动态模拟,得到有无锁扣管幕超前支护时U型槽的变形特征曲线,并结合现场实测数据,对比分析下穿过程中U型槽的变化规律。研究结果表明:U型槽垂向变形以隧道中线为中心呈不均匀V形分布,与未采用锁扣管幕超前支护工况相比,采用锁扣管幕超前支护时最大垂向变形和横向变形分别减小了61.4%和45.9%;U型槽水平高差在左线开挖完成后达到最大值,最大值为0.2 mm,当右线开挖完成后,水平高差有一定的减小趋势;而横向位移差随着开挖的进行呈现增大-减小-增大-减小-增大-减小的波浪式变化,最大值为0.5 mm;当采用锁扣管幕超前支护时最大水平高差和横向位移差分别为0.042 mm和0.28 mm。

关键词:连拱隧道;锁扣管幕;近距下穿;数值分析;地铁U型槽;

基金:陕西省重点研发计划项目,项目编号2020SF-428;西安市建设科技计划项目,项目编号SZJJ2019-23;

随着我国社会经济的快速发展,新建隧道下穿既有结构物的情况会不可避免地出现。为了保证隧道施工过程中的安全以及减少对结构物的影响,需采取超前支护或预加固措施,降低施工过程对围岩的扰动,防止地层的崩坏、坍塌,提高围岩自我支护能力[1]。

超前支护是隧道工程浅埋暗挖法施工时的一种辅助工法,可防止地层变形、应力集中,保证开挖工作面稳定、掘进及后续工艺的顺利进行[2]。目前,隧道工程常用的超前支护技术有:管幕注浆法、超前小导管法、超前锚杆法、水平旋喷注浆法、管棚注浆法、冻结法等[3,4,5]。其中,采用管幕注浆法加固地层更多被作为下穿通过方案,相关研究成果也不断涌现:江勇涛等[6]对单根管幕和群管施工引起的地表沉降变化规律进行了研究;赵笑鹏[7]提出在饱和软土地层工况下使用管幕暗挖法,并针对施工风险与相关对策做了研究;曾润忠[8]介绍了浅埋长距离管幕的施工方法;冯建霖[9]依托垂直下穿首都机场跑道隧道工程,介绍了超长管幕 导洞分步暗挖施工对策及相应地层变形规律;熊昊翔等[10,11,12]依托港珠澳大桥珠海连接线拱北隧道管幕工程分别就隧道开挖参数、地表沉降规律、管幕施工关键技术等做了相关研究;谢雄耀等[13]通过模型试验,研究管幕结构作用下开挖面稳定性和环境扰动的影响机制。

上述研究成果对工程建设起到了极大的促进作用,但在隧道暗挖近距离下穿既有地铁线支护技术方面研究较少,特别是锁扣管幕在连拱隧道中应用。鉴于此,本文以某下穿通道工程为例,采用三维数值模拟方法建立有限元模型,通过对比分析有无锁扣管幕超前支护两种工况下近距离下穿既有地铁线U型槽的变形特性,并将数值模拟结果与U型槽变形的现场实测数据进行验证,提出了锁扣管幕超前加固与旋喷桩联合使用的预加固措施。

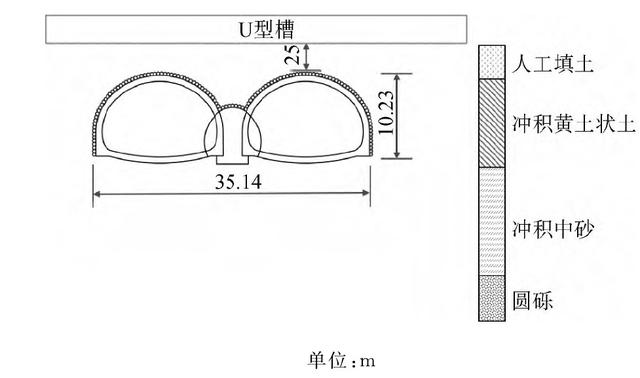

1 工程概况下穿通道工程项目全长1 868.343 m, 路线呈南北走向。拟建暗挖隧道正交下穿地铁5号线U型槽,下穿段采用双连拱暗挖结构,结构总宽度35.14 m, 下穿长度为30 m, 与U型槽结构底板竖向净距约2.5 m。由于地铁隧道U型槽对沉降及变形较为敏感,需保证下穿施工过程中扰动在控制范围之内,其位置关系如图1所示。

图1 下穿通道与地铁U型槽平面位置关系

地勘资料表明,U型槽底部土层依次为:第四系全新统人工填土、冲积黄土状土、冲积中砂、圆砾、粉质黏土和上更新统冲积粉质黏土、粗砂。

围岩等级为V级,自稳能力差,暗挖下穿过程中对U型槽的扰动可能导致严重变形。地质纵断面如图2所示。

图2 下穿通道与地铁U型槽纵剖面位置关系

在暗挖下穿过程中,若未进行预加固改良隧道周围土体,地铁线U型槽可能会发生严重沉降或倾斜,对地铁的运行和地面建筑物造成严重的影响。因此,为了保证施工期间暗挖通道影响区U型槽结构的安全和正常使用,需要对隧道周围土体进行预加固,其中旋喷桩加固地表土体和隧道工作面,超前支护采用锁扣管幕。Q235螺旋焊接钢管(ϕ402×10 mm)连接形成锁扣管幕,布设在暗挖隧道外轮廓线,共设置107根。管幕钢管内及锁扣管间使用C30无收缩免振捣混凝土进行充填注浆,混凝土泥浆通过回浆孔(端头2 m管幕设置而成)填充管间锁扣。锁扣管幕连接方式及参数如图3所示。通过建立三维有限元模型对暗挖下穿时有、无锁扣管幕超前加固两种工况下U型槽的变形特性进行研究分析,以验证各方案的可行性。

图3 锁扣管幕

在本工程中,考虑到地铁U型槽底板距连拱隧道拱顶最小净距仅为2.5 m, 为确保地铁隧道的结构安全和正常运营,全面结合相关规范标准以及类似近接工程的成功案例,依据《城市轨道交通工程监测技术规范》(GB 50911-2013),对U型槽的安全控制标准制定如表1所示。

表1 U型槽安全控制指标值

|

安全控制指标 |

预警值 |

控制值 |

安全控制指标 |

预警值 |

控制值 |

|

隧道水平位移/mm |

<10 |

<20 |

轨道横向高差/mm |

<2 |

<4 |

|

隧道竖向位移/mm |

<10 |

<20 |

轨道高差(矢度值)/mm |

<2 |

<4 |

|

隧道径向收敛/mm |

<10 |

<20 |

轨间距/mm |

>-2,< 3 |

>-4,< 6 |

|

隧道变形曲率半径/m |

— |

>15 000 |

道床脱空量/mm |

≤3 |

≤5 |

|

隧道变形相对曲率 |

— |

<1/2 500 |

震动速度/(cm/s) |

— |

≤2.5 |

采用三维有限元软件对锁扣管幕超前支护下开挖连拱隧道整个施工过程进行动态数值模拟,根据实际工程开挖的影响范围,建立三维模型,模型计算尺寸选取长(95 m)×宽(30 m)×高(42 m),其中暗挖隧道采用连拱隧道结构,结构总宽度35.14 m, 高度10.23 m。由于实际施工工序复杂,在模型中将隧道和周围地层做了一些简化:旋喷桩和锁扣管幕用实体单元模拟,通过改变参数实现其作用;隧道二衬部分作为隧道土体,在施工步骤中通过改变属性进行模拟。有限元模型如图4所示。

图4 三维有限元模型

2.2参数选取锁扣管幕在注浆后成为一个整体,其作用采用等效方法计算。将钢管的弹性模量折算给混凝土,计算公式见式(1)。

Ec=E0 As×EsAc (1)Ec=E0 As×EsAc (1)

式中:Ec为折算后混凝土弹性模量,GPa; E0为C30素混凝土的弹性模量,GPa; As为锁扣管幕截面面积,cm2;Es为锁扣管幕钢材的弹性模量,GPa; Ac为C30素混凝土的截面面积,cm2。

地层力学计算参数和结构参数如表2和表3所示。

2.3暗挖施工模拟连拱隧道采用三导洞法暗挖,在中导洞开挖及中墙施作完成后,进行左右侧导洞和主洞开挖。中导洞采用上、下台阶法开挖,左右两侧导洞采用双侧壁导坑法开挖,每台阶步距控制在3 m。在左侧主洞二衬施作完成后,进行右侧主洞开挖施工。对有限元模型进行一定的简化后去模拟施工过程,关键施工步骤如图5所示。

表2 各土层参数

|

名称 |

容重/(kN·m-3) |

弹性模量/kPa |

泊松比/μ |

黏聚力/kPa |

内摩擦角/(°) |

层厚/m |

|

人工填土 |

17.3 |

5×103 |

0.3 |

3 |

20 |

2.6 |

|

黄土 |

18.8 |

26×103 |

0.33 |

24 |

21 |

8.5 |

|

中砂 |

19 |

20×103 |

0.25 |

0 |

32 |

12.2 |

|

中粗砂 |

19 |

30×103 |

0.25 |

0 |

34 |

3.3 |

|

圆砾 |

20.5 |

152×103 |

0.23 |

0 |

30 |

16.7 |

|

粉质黏土 |

20.4 |

28×103 |

0.33 |

13.9 |

18.9 |

7.2 |

|

粗砂 |

19.8 |

48×103 |

0.27 |

0 |

34 |

6.8 |

表3 建筑材料及隧道支护参数

|

名称 |

容重/(kN·m-3) |

弹性模量/kPa |

泊松比/μ |

黏聚力/kPa |

内摩擦角/(°) |

|

C25混凝土 |

23.61 |

2.8×107 |

0.2 |

2.5×103 |

52 |

|

C30混凝土 |

23.67 |

3.0×107 |

0.2 |

3.18×103 |

54 |

|

C35混凝土 |

23.74 |

3.15×107 |

0.2 |

4×103 |

55 |

|

旋喷桩加固土体 |

21 |

1.1×107 |

0.2 |

700 |

50 |

隧道暗挖下穿既有地铁线过程中会导致U型槽产生差异沉降,与列车自振相互作用会增大其振动幅度,导致列车发生摆动,可能会影响地铁行驶的舒适性和安全性[14]。因此,定量分析动态暗挖施工过程对指导施工和确保既有地铁线的安全具有重要的意义。但由于U型槽长度过长,分析其全长难度较大,因此选取暗挖隧道上方部分U型槽(长度为95 m)作为研究对象。

3.1U型槽垂向变形规律分析施工完成以后U型槽垂向变形云图如图6所示。由图6中可知,两种工况下U型槽的变形规律呈现相同的规律,在U型槽中部变形较大,并且U型槽两边有微微翘起的现象。

图5 关键施工步骤

通过模型的计算结果可得到隧道暗挖下穿过程中各工序下U型槽左、右两侧的垂向变形曲线。但由于施工工序较多,垂向变形仅列出关键工序的变形曲线。关键工序见表4。

图6 U型槽垂向变形云图

表4 关键工序

|

工序 |

说明 |

|

第21步 |

连拱隧道暗挖至第21步,中导洞开挖支护完成连拱 |

|

第53步 |

隧道暗挖至第53步,隧道左洞开挖支护完成连拱隧 |

|

第84步 |

道暗挖至第84步,隧道右洞开挖支护完成 |

由图7可知:随着开挖的进行,U型槽左、右侧面的垂向变形规律基本相同,现取U型槽左侧面分析。当中导洞开挖施工完成后U型槽变形非常小,只有中间出现小幅度沉降,最大沉降值为2.5 mm; 左线开挖完成后U型槽变形明显,在左线隧道上方U型槽变形最大,沉降达到8.57 mm; 左线开挖时,在U型槽两侧边缘还有轻微的翘起,并且隧道上方U型槽沉降沿左线中线附近呈V形分布。随着右线开挖完成,U型槽沉降区域继续增大,其中U型槽沉降最大值和整体沉降受其影响较大,并且从图中还可以看出U型槽沉降最大值向隧道中心移动,U型槽最终沉降沿隧道中线呈V形分布,当右线开挖完成之后U型槽最大沉降增至14.23 mm; 隧道中心线20 m以内的U型槽受到隧道开挖影响较为强烈。此外,在使用锁扣管幕超前支护后,土体得到了有效的加固,各工序的最大沉降值分别为0.13 mm、1.9 mm和5.5 mm, 与未采用锁扣管幕超前支护工况相比,U型槽最大沉降值减小比例高达61.34%,很好地控制了暗挖穿越施工对地铁线的影响,加固效果显著。

图7 U型槽垂向变形

3.2U型槽水平高差分析为分析暗挖下穿施工对既有地铁线U型槽水平高差的影响,将各步骤下U型槽左、右侧面的垂向变形值相减,得到暗挖下穿过程中水平高差的变化。

由图8可看出,在整个施工过程中,U型槽水平高差在左右线贯通过程中呈先增大后减小的规律,并且水平高差最大值出现在隧道中线附近;当左线开挖完成后,左线隧道上方U型槽受其影响较大,水平高差达到最大值0.2 mm; 当右线开挖完成后,U型槽水平高差呈现出减小的趋势。其原因为:右线隧道贯通后,左线隧道的支护结构对土体产生一定的挤压作用,促使土颗粒移动从而抑制了U型槽的变形。

图8 U型槽水平高差

而在采用锁扣管幕超前支护后,隧道上方土体松动得到了很好的抑制,水平高差最大值为0.041 mm, 同时,在整个开挖过程中U型槽水平高差变化幅度较小。

3.3U型槽横向变形规律分析施工完成后两种工况下U型槽的横向变形如图9所示。由图9可知U型槽横向变形主要集中在U型槽中部,并且U型槽左右两侧的横向变形呈现相反的趋势,上部的变形明显大于下部的变形。当采用锁扣管幕超前支护后,施工对U型槽横向变形的影响范围有所减小。

通过提取U型槽左、右侧面在暗挖下穿过程中不同阶段的横向变形曲线,如图10所示。由图10中可发现其左、右侧面的横向变形规律相差较大,因此,在研究横向变形规律时对U型槽左、右侧面分别进行分析。

(1)在隧道暗挖下穿过程中,U型槽横向变形波动很大。中导洞开挖完成后,U型槽整体出现较小的横向变形,其中U型槽左侧面变形主要集中在中部两侧,而U型槽右侧面主要集中在中部,最大变形值分别为0.028 mm和0.035 mm。

(2)隧道左线开挖完成后,U型槽的横向变形较为明显,随着U型槽左侧面中部两侧的变形进一步增大,中部也出现较大变形,并且在左线中心附近出现最大值,最大变形值为0.043 mm左右。同时,U型槽右侧面中部变形也继续增大,由于中部变形过大,对U型槽中部局部范围内产生一定影响,使其两侧产生变形,其中最大变形值达到0.071 mm。在左线开挖完成后,U型槽左、右侧面变形最大值均出现在左线中心附近。

图9 U型槽横向变形云图

(3)随着右线开挖的完成,U型槽的横向变形区域进一步扩大,U型槽左、右侧面中间位置的变形急剧增大,其中左侧面中间位置最大变形达到0.14 mm, 右侧面中间位置最大变形值达到0.13 mm。另外从图中还可以看出,右线的开挖对左线上方U型槽影响较小,主要对右线上方U型槽的变形影响较大,并且对U型槽右侧面的影响要大于左侧面。另外,右线端部变形发生了较大变化,分析其原因可能为右线开挖后土体和U型槽之间受力更加复杂,导致其端部变形出现突变。

(4)在未采用锁扣管幕超前支护条件下,隧道全部开挖完成后U型槽左、右侧面最大横向变形分别为0.26 mm和0.17 mm, 其值为采用锁扣管幕超前支护工况下的1.85倍和1.3倍。另外,在未采用锁扣管幕超前支护时,隧道暗挖过程中对U型槽两端变形也产生一定影响,使其均出现小幅度变形。由此可见采用锁扣管幕超前支护能够对土层起到很好的加固作用,减小开挖过程中对地铁线的扰动,利于隧道暗挖施工。

图10 U型槽横向变形

3.4U型槽横向位移差分析图11为各工况下U型槽横向位移差,从图11中可看出:在整个施工过程中,采用锁扣管幕超前加固和不采用锁扣管幕超前加固对U型槽的横向位移差影响均较小,最大值为0.45 mm。并且随着开挖的进行,横向位移差呈现增大-减小-增大-减小-增大-减小的波浪式变化,其中最大值发生在隧道中线附近区域。当左线开挖时,横向位移差较大的区域主要发生在左线隧道上方;右线开挖时,施工对U型槽两侧的横向位移差影响较小,但对于U型槽中间部位的横向位移差产生较大影响。

4 U型槽变形监测实际工程采用锁扣管幕超前支护加旋喷桩进行预加固,为综合考虑下穿通道工程暗挖段对既有轨道交通结构的影响,暗挖段施工强烈影响区范围内监测断面按照间距5 m进行布置,一般影响区内监测断面按10 m进行布置,沿隧道走向取垂直断面布置监测点,共布设27个断面,其中U型槽每个断面布置结构垂向变形监测点2个、横向变形监测点2个,具体监测断面布置和监测点断面布置如图12、图13所示。得到工后U型槽垂向、横向变形分布曲线如图14、图15所示。

图11 U型槽横向位移差

由图14、图15可知:在施工完成后U型槽的垂向和横向最大变形均发生在隧道中线附近,并且U型槽的变形曲线规律与数值模拟结果相近;监测变形值比模拟结果略大,最大偏差值1.7 mm,产生偏差的原因可能是数值模拟不能完全模拟出实际的地层结构。

图1 2 U型槽监测断面布置示意

图13 U型槽监测点断面布置示意

结合监测和模拟结果可以发现:U型槽变形在没有采用锁扣管幕超前支护情况下整体偏大,隧道暗挖下穿施工对其影响较大;采用锁扣管幕超前加固可显著减少变形,说明锁扣管幕与旋喷桩联合使用可有效增强土体稳定性。

根据U型槽安全控制指标,在整个施工过程中,U型槽的变形始终处于安全范围内,说明了采用锁扣管幕超前支护的有效性,也验证了本文数值模拟分析的正确性。

5 结语(1)隧道暗挖下穿时U型槽垂向变形和横向变形主要集中在隧道中线附近,右线隧道土体全部开挖后变形达到最大。此外,U型槽垂向变形在施工结束后以隧道中线为中心呈不均匀V形分布,而U型槽横向位移在左、右线上方及隧道中线上方变化较明显。隧道中心线20 m以内的U型槽受到隧道开挖影响较为强烈。

图14 U型槽垂向变形分布曲线

(2)从U型槽水平高差和横向位移差分析可知,由于暗挖下穿区间土体的损失,导致U型槽产生较大倾斜和变形。其中水平高差在左线开挖完成后达到最大值,当右线开挖完成后,水平高差又有一定减小的趋势;横向位移差随着开挖的进行呈现增大-减小-增大-减小-增大-减小的波浪式变化。U型槽水平高差和横向位移差的最大值均发生在隧道中线附近区域。

(3)通过对软弱土层使用锁扣管幕进行超前加固,结构物变形可大幅减少,有利于周围建筑物的稳定和路面交通安全。因此,在软弱土层等类似地层中开挖隧道,或者对周围结构物变形要求较为严格时,可在每阶段开挖前采用锁扣管幕进行超前加固,并加强对地表以及洞内位移的监测。

(4)从实测U型槽变形分析可知,U型槽变形值数值模拟的结果与实测结果相差不大,说明其工况分析连拱隧道暗挖下穿对于U型槽的变形特征分析是可信的。

图15 U型槽横向变形分布曲线

参考文献[1] 袁海清,傅鹤林,马婷,等.隧道管棚加预注浆超前支护数值模拟分析[J].铁道科学与工程学报,2012,9(6):24-29.

[2] 耿大新,石钰锋,阳军生,等.浅覆大断面隧道长大管棚超前支护受力研究[J].华中科技大学学报:自然科学版,2016,44(6):98-103.

[3] 苟德明,阳军生,张戈.浅埋暗挖隧道管棚变形监测及受力机制分析[J].岩石力学与工程学报,2007,(6):1258-1264.

[4] 伍振志,傅志锋,王静,等.浅埋松软地层开挖中管棚注浆法的加固机理及效果分析[J].岩石力学与工程学报,2005,(6):1025-1029.

[5] Hefny A M ,Tan W L ,Ranjith P ,et al.Numerical Analysis for Umbrella Arch Method in Shallow Large Scale Excavation in Weak Rock[J].Tunnelling & Underground Space Technology,2004,19(4-5):500.

[6] 江勇涛,王明年,张艺腾,等.隧道管幕支护施工地表沉降预测方法研究[J].现代隧道技术,2020,57(4):82-90 135.

[7] 赵笑鹏.饱和软土地层管幕暗挖法施工风险及对策研究[J].隧道建设:中英文,2020,40(10):1533-1539.

[8] 曾润忠.下穿铁路的浅埋隧道长距离管幕施工[J].铁道建筑,2009,(9):43-46.

[9] 冯建霖.下穿机场跑道大断面隧道施工对策及地层变形规律研究[J].隧道建设,2015,35(5):473-477.

[10] 熊昊翔,许晴爽,任辉.拱北隧道曲线管幕顶管顶力参数取值研究[J].隧道建设:中英文,2019,39(S1):146-151.

[11] 刘杨,史培新,潘建立,等.拱北隧道超大管幕顶进横向地面沉降及管间作用分析[J].隧道建设:中英文,2018,38(10):1680-1687.

[12] 张鹏,潘建立,刘应亮,等.拱北隧道曲线顶管管幕施工关键技术[J].隧道建设,2016,36(8):968-975.

[13] 谢雄耀,赵铭睿,周彪,等.管幕作用下矩形大断面开挖面稳定模型试验研究[J].岩石力学与工程学报,2019,38(11):2299-2310.

[14] 贾若书.盾构隧道下穿既有地铁变形规律及对轮轨系统的动力响应研究[D].北京:北京交通大学,2019.

,