PCB设计行业有位大佬说:一个合格的PCB设计工程师,不光要有丰富的电路设计经验,还要有生产制造的知识和经验,脱离实际成产的设计,无异于纸上谈兵。今天,我们不妨就来了解下关于PCB生产制造的一些重要知识。

PCB生产制造知识get

↓↓↓

PCB 制造流程

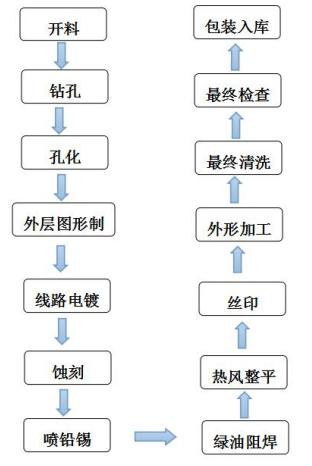

单/双面PCB制造流程示意图

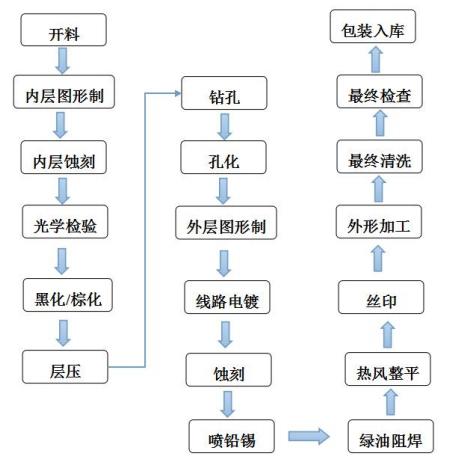

多层PCB制造流程示意图

PCB加工制造的工序较多,无论是线路加工、阻焊油墨加工、丝印加工,都类似于“印刷”的方式,这也是PCB叫做“印制电路板”或“印刷电路板”的原因。

(1)开料

根据工程资料MI的要求,在符合要求的大张板材上,裁切成小块生产板件.符合客户要求的小块板料。

流程:大板料→按MI要求切板→锔板→啤圆角\磨边→出板

(2)钻孔

目的:根据工程资料,在所开符合要求尺寸的板料上,相应的位置钻出所求的孔径。

流程:叠板销钉→上板→钻孔→下板→检查\修理

(3)沉铜

目的:沉铜是利用化学方法在绝缘孔壁上沉积上一层薄铜。

流程:粗磨→挂板→沉铜自动线→下板→浸%稀H2SO4→加厚铜

(4)图形电镀

目的:图形电镀是在线路图形裸露的铜皮上或孔壁上电镀一层达到要求厚度的铜层与要求厚度的金镍或锡层。

流程:上板→除油→水洗二次→微蚀→水洗→酸洗→镀铜→水洗→浸酸→镀锡→水洗→下板

(5)蚀刻

目的:蚀刻是利用化学反应法将非线路部位的铜层腐蚀去。

(6)绿油

目的:绿油是将绿油菲林的图形转移到板上,起到保护线路和阻止焊接零件时线路上锡的作用。

流程:磨板→印感光绿油→锔板→曝光→冲影;磨板→印第一面→烘板→印第二面→烘板

(7)丝印字符

将所需的文字,商标或零件符号,以网板印刷的方式印在板面上,再以紫外线照射的方式曝光在板面上。

(8)清洗

印制电路板在制造及装焊过程中,由于各种污染因素的存在,导致印制导线和元器件引线的腐蚀、造成短路等现象,严重影响印制电路的可靠性。因此,必须对各种印制电路及印制电路组件(PCA)进行严格的清洗,以除掉助焊剂残渣、防氧化油、焊料污染物和其他各种污染物,特别是助焊剂残渣等。一般来说,印制电路板清洗后其清洁程度应满足MIL-P-28809标准。

(9)检查

在完成机械加工后,对PCB进行质量检验。检验的主要项目包括:目视检验、连通性试验、绝缘电阻的检测、可焊性检测等。

PCB常用板材

(1)FR-4

一种耐燃材料等级的代号,所代表的意思是树脂材料经过燃烧状态必须能够自行熄灭的一种材料规格,它不是一种材料名称,而是一种材料等级,因此目前一般电路板所用的FR-4等级材料就有非常多的种类,但是多数都是以所谓的四功能(Tera-Function)的环氧树脂加上填充剂(Filler)以及玻璃纤维所做出的复合材料。

(2)树脂

一种热固化材料,可以发生高分子聚合反应,PCB业常用的是环氧树脂。功能特性:

a、具有电气绝缘性

b、可以作为铜箔与加固物(玻璃纤维布)之间的粘合剂

c、抗电气性、耐热性、耐化学性、抗水性

(3)玻璃纤维布

一种无机物经过高温融合后冷却成为一种非结晶态的坚硬物,然后由经纱,纬纱交织形成的补强材料。

常用的E-玻璃纤维布规格有:106、1080、3313、2116、7628。

(4)铝基板

其基材当然是铝,是由铜皮、绝缘层和铝片构成,现在常用于LED照明行业,因为其散热性能好。

PCB基材选择图(来源:来源《GJB 4057-2000 军用电子设备印制电路板设计要求》)

PCB背钻

背钻其实就是孔深钻比较特殊的一种,在多层板的制作中,例如12层板的制作,我们需要将第1层连到第9层,通常我们钻出通孔(一次钻),然后沉铜。这样第1层直接连到第12层,实际我们只需要第1层连到第9层,第10到第12层由于没有线路相连,像一个柱子。

这个柱子影响信号的通路,在通讯信号中会引起信号完整性问题。所以将这个多余的柱子(业内叫STUB)从反面钻掉(二次钻),所以叫背钻。

背钻的作用是钻掉没有起到任何连接或者传输作用的通孔段,避免造成高速信号传输的反射、散射、延迟等,给信号带来“失真”研究表明:影响信号系统信号完整性的主要因素除设计、板材料、传输线、连接器、芯片封装等因素外,导通孔对信号完整性有较大影响。

提醒:在PCB设计阶段,工程师需要有效的考虑到可制造性的工艺要求,以提高生产良率,减少生产过程中的损失。

(图文内容整理自快点PCB及网络)

,