在不到两平米的观察室里,众人的眼睛都集中在屏幕上,盯着实验室那端的长针缓缓下落,然后穿过整个短刀电池。那一刻,整间屋子都被寂静包围。

没有冒烟、没有起火,电池针刺之后毫无反应,针刺点温度低于 35℃。

众人纷纷讶异,询问是否已经完成穿刺试验,实验室人员给出了肯定回答,仿佛针刺从未发生过,而这正是试验的最佳结果。

一般来说,汽车电池能够经历针刺试验而没有发生热失控现象已经足以证明其安全性,但在蜂巢能源无锡全球锂电创新中心,电池从研发到量产上车要历经的锤炼绝不止于此。

第一重:反复分析测试的材料关

一般来说,电池构造可分为正极材料、负极材料、电池隔膜、电解液等几部分,任何一个部分都能够再往下细分至更小的材料单位,而任何一种材料的选择和应用、压实密度、体系匹配性等在研发阶段都要经过反复的测试和验证。

据实验室负责人介绍,目前实验室已经具备正负极材料匀浆涂布;电解液配置、理化性能测试、氧化电位等电化学测试;样品封装测试等各项试验能力。

以短刀 L600 电解液为例,研发人员在经过反复分析测试后才采用低粘度溶剂,以此提高电解液在零下低温环境中的流动性和电导率,从而改善了长电芯的低温充电能力,有效解决冬天续航里程骤降的问题。

同时,电解液还特意增加了功能添加剂,在电池首次充电的时候,能够在负极发生聚合反应,形成一层坚固的保护膜。该保护膜在高温下维持稳定不分解,使负极和电解液不发生有害反应,能够明显改善高温环境下使用安全,大大提升循环寿命。

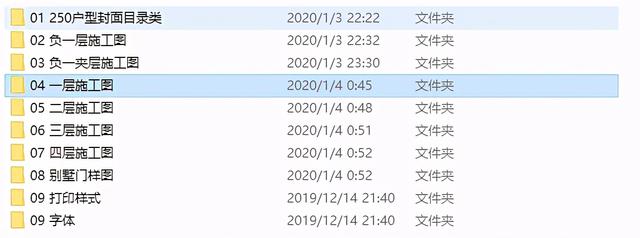

针刺试验实时温度数据

值得一提的是,前文提到短刀电池在针刺试验中不起火不冒烟,其实是得益于其耐高温和绝缘性优异的陶瓷隔膜。

第二重:电池性能安全的体检关

在材料层面研发上,理化分析测试是极为关键的环节之一,关乎着电池性能和安全表现,通过对电池原材料的化学成分、物理性能、微观结构和表面形貌进行分析,以此确定材料能否满足电池生产要求。

据蜂巢能源技术中心无锡试验部高级总监李辉介绍,理化分析实验室现有 40 余台大型高精尖设备,具备 131 项的系统化测试能力,能够覆盖材料开发、电池体系开发、电池机理及安全分析等测试需求。

释氧温度的高低和释氧量决定了材料高温热稳定性和安全性能,为了测试材料的释氧温度,蜂巢能源采用“同步热分析仪-气相色谱-质谱联用仪”来对材料释氧进行精确分析。

另外,为了能深入了解电池的内部机理,电池厂商需要用高精设备对电池进行“体检”,类似于人体 CT。

蜂巢能源微结构分析室陈列着 3 台大型仪器——2 台工业 CT 和 1 台原位 X 射线衍射仪,工业 CT 主要是电池做体检,以此测试电池内部的结构,如对齐度、褶皱等,用于工艺控制和失效分析,而原位 X 射线衍射仪则是用于电池材料的晶体结构测试、分析。

通过材料验证环节后,材料才可制作成电池样品,研发的下一步便是验证电池的电性能。电性能实验室就主要承担此项工作,如电池的容量、能量、不同荷电量下的开路电压和脉冲充放电能力,长期循环寿命、存储寿命、自放电等电性能,判断设计的电池是否达到设计要求。

电性能环境控制设备

据李辉介绍,无锡研发中心整个电芯测试区域有 1.26 万个测试通道;其中 200A 及以上通道有 4000 个,高精度测试通道有 1500 个。

为了保证测试的准确性,蜂巢能源的电芯性能测试模拟实际使用条件,用金属夹板模拟电芯在模块或电池包内的受力情况,并且监测充放电过程中压力变化,集成了温度、电压、压力数据采集。此外还有三电极测试,用辅助电压通道监测正、负极对金属锂的电压,寻找电池极限使用条件,避免析出金属锂,保证电池使用安全。

此外,蜂巢能源还联手华为、清华大学推出了电池应用监测系统——蜂云平台。该平台可对应用蜂巢能源电池系统的车辆实时运行状态进行监测,电芯数据可用来开展后续的电池性能分析,通过内短路预警、析锂预警、绝缘预警等算法模型,能精准识别风险电池,轻微内短路可提前两个月预警,严重内短路可在热失控前数小时预警,以此保障电动车应用安全。

第三重:十大“酷刑”安全检验关

在完成了理化性能测试和电性能测试之后,短刀电池要真正走向量产,还要经历堪称“十大酷刑”的电池安全测试,包括机械震动、温变测试、盐雾测试、海水浸泡、IPX9K 高温高压喷淋测试等。

据李辉介绍,安全性测试的目的在于验证动力电池系统在滥用情况下的安全性,尤其是验证动力电池系统保护自身的能力以及在发生危险情况下对乘员的保护能力。

据了解,蜂巢能源的电池安全实验室占地 5000㎡,现有设备 30 余套,可以进行电池单体、模块、BMS 和电池包/系统的机械、环境和电气的可靠性与滥用测试。

其中,步入式盐雾间有 2 台复合盐雾试验仓,最大测试空间 12m³,可进行交变盐雾、稳态湿热、恒定湿热等环境类测试;快温变试验间 2 台 12m³ 步入式环境箱,温度范围温度在 -50℃到 150℃ 之间,温变速率达10℃/min,同时有湿度控制功能,可进行快温变、湿热交变、稳态湿热等环境可靠性测试。

在所有安全测试中,针刺试验尤具挑战性,通过针刺模拟电池短路状况,以此来检验电池是否会发生热失控情况。从结果也不难看出,短刀电池已经具备行业高标准的安全性。

从材料到电芯,在整个电池研发环节中,任何一个最小单位的变化都会对电池的性能表现和安全性产生影响,为了确保电池在保证安全的前提下发挥最大性能,这就需要电池厂商在前端研发设计以及后端的电池安全监测上全链条全方位地反复测试,尽可能在量产前排除所有错误选项。

另外,研发的另一层意义在于对新技术、新路线的探索。在蜂巢能源无锡全球锂电创新中心,蜂巢设立了多个前沿技术实验室。

据介绍,蜂巢能源全固态电池实验室已经完成 20Ah 级硫系全固态原型电芯的研发,该系列电芯能量密度≥350Wh/kg,顺利通过针刺、200℃ 热箱等严苛实验,具备固态电解质材料的公斤级自主合成,固态电解质膜连续化制备,全固态软包电芯组装以及新设备开发等自主研发能力,已申请 109 项专利,其中发明专利 93 项。

目前,半固态、全固态电池开发方向越来越成为电池厂商以及整车企业在电池布局和发力的重要方向,不过基于其技术的前沿性,行业内暂且停留在半固态电池阶段,尚未能实现全固态电池的量产。对于动力电池行业来说,谁能率先引领下一次技术浪潮,将在市场竞争中获得领先地位。

且让子弹再飞一会儿。

,