【能源人都在看,点击右上角加“关注”】

- 2019钢铁、焦化行业超低排放改造技术交流会 8月8-9日 山西·太原

- 垃圾焚烧发电厂运行维护与达标排放系列高级培训班(第二期) 8月27-28日 上海

- 危废规范化运行管理高级培训班(第一期)9月5-6日 江苏·南京

- 工业废水处理技能培训暨国家职业资格认证班(第一期) 9月23-25日 天津

北极星大气网讯:摘要:结垢是影响石灰石-石膏湿法脱硫(wetfluegas desulfurization,WFGD)系统安全稳定运行的主要问题之一。某发电公司330MW机组烟气脱硫一级塔及除雾器结垢情况严重,已影响脱硫系统的正常运行。针对该问题,对吸收塔及脱硫系统运行参数进行了系统分析,发现脉冲悬浮系统故障、除雾器喷嘴堵塞、浆液参数波动是造成吸收塔结垢的主要原因。通过加强对除雾器的冲洗、密切监视对比除雾器和浆液脉冲泵启动初期及正常运行中的参数、合理控制脱硫一级塔浆液密度、pH值、氧化风量及氟离子浓度等,吸收塔结垢问题已得到有效缓解。

0 引言

石灰石–石膏湿法脱硫(wet flue gasdesulfurization,WFGD)技术是世界范围内烟气脱硫的主流技术,它具有技术成熟、适应煤种范围广、脱硫效率高、吸收剂来源广且利用率高、系统运行稳定等优点。但是,其在实际工程应用中仍存在一些问题,由于工艺过程中均采用浆状物料,脱硫系统特别是吸收塔易结垢进而影响系统的运行。吸收塔内部结垢不仅会导致系统阻力增加、塔内烟气流速不均、脱硫效率下降,甚至还会影响脱硫产物的质量及系统的氧化效果,垢层达到一定厚度后可能脱落,砸伤喷嘴和防腐内衬,而结垢严重时甚至造成除雾器塌陷、设备堵塞、机组停机。

目前研究认为,吸收塔结垢有3种形成机理:1)湿干结垢。由于较高温度烟气的蒸发作用使黏附于塔壁的部分浆液沉积,主要发生在吸收塔烟气入口处至第一层喷嘴之间、最后一层喷嘴至烟气出口处之间、强制氧化系统氧化风管出口处的“湿-干”交界区;2)结晶成垢。当生成的石膏在浆液的饱和浓度大于引起均相成核作用的临界饱和度时就会在浆液中形成微小晶核,并在塔内表面逐步成长为坚硬的垢; 当CaSO3⋅1/2H2O 的饱和度超过其均相成核作用的临界饱和度时就会在塔壁表面形成柔软、形状易变的软垢;3)沉积结垢。由于系统结构设计不合理、搅拌不充分等造成浆液流速过低,不足以夹带浆液中的颗粒时,就会造成固体颗粒在容器或管道底部沉积下来。

某发电公司 330MW 机组吸收塔结垢严重,本文根据吸收塔结垢的形成机理从结垢垢样、内部检查情况及运行参数等方面分析其吸收塔结垢的原因,并提出预防措施。

1 设备概况

该公司 330 MW 机组脱硫采用石灰石-石膏湿法双塔双循环工艺路线,吸收塔浆液搅拌采用脉冲悬浮方式,配置增压风机并增设增压风机旁路;一级吸收塔设置4 层喷淋层及2 级屋脊式除雾器,二级吸收塔设置2 层喷淋层及3 级屋脊式除雾器;每台机组设置3 台罗茨式氧化风机(两运一备),氧化空气通过氧化风机送入氧化区。

2016 年9 月该机组完成超低排放改造后投入运行,至2017 年9 月停机检修中发现一级吸收塔浆液区有大量的石膏沉积物堆积,堆积高度平均约4 m,最高达6 m,且沉积分布严重不均。沉积物将A—C 浆液循环泵、脉冲悬浮泵入口滤网埋住,7 个脉冲悬浮喷嘴中有6 个被沉积物掩埋。吸收塔干湿交接面及以下塔壁、支架、喷淋管等全部结垢。一级除雾器叶片及框架被硬质结晶覆盖,二级除雾器同样堵塞,但堵塞程度轻于一级除雾器,堵塞物为较为松软的石膏。除雾器冲洗水喷嘴杂物较多。

2 垢样分析

根据结垢情况,对吸收塔壁、一级除雾器及喷嘴内沉积物进行了取样分析,主要元素含量分别见表1—3。

从分析结果可以看出,吸收塔壁沉积物成分较为复杂,除含有石膏晶体外还含有Si、Mg 及大量的F 元素;除雾器沉积物主要是硫酸钙盐;除雾器喷嘴的堵塞物主要是Fe 的氧化物。

3 结垢原因分析

3.1 氧化效果差

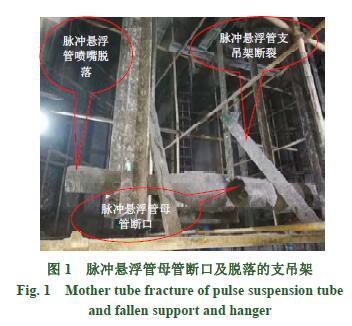

检查发现脉冲悬浮母管断裂,支管断裂1 根,浆液悬浮管喷嘴脱落,如图1、2 所示。

由于脉冲悬浮管的母管、支管断裂及喷头的脱落,导致脉冲悬浮系统不能有效对吸收塔浆池溶液进行搅拌,使得池内浆液浓度严重不均,降低了氧化效果,从而出现吸收塔浆液区有大量的石膏沉积物堆积,吸收塔壁及内部构件上沉积了大量石膏软垢,严重处厚度可达60~80mm,由于氟化钙、氟化镁等硬化剂的作用,使得塔内结垢物质最终呈坚硬状、灰黑色且有荧光。烟气中携带的未被充分氧化的浆液滴在除雾器上出现了再次氧化的情况,导致吸收塔塔壁和除雾器出现了大面积结垢现象,如图3 所示。

3.2 除雾器喷嘴堵塞

检查发现一级除雾器两端堵塞明显要高于中间部位,检查对应冲洗水喷嘴发现堵塞严重部位喷嘴均已堵塞,旋开冲洗水喷嘴可见大量沉积物堆积。

3.3 浆液参数的影响

石膏浆液 pH 值较高、浓度过大、氧化效果差等都容易引发吸收塔内部及除雾器结垢,若控制不当,会快速发展成为大面积堵塞。运行中,通过控制石灰石浆液的补充量来控制浆液pH 值。pH 值较高时,循环浆液中存在的S 主要以SO32−的形式存在,随着pH 值升高,CaSO3 的溶解度急剧下降,极易使CaSO3 的饱和度达到并超过其均相成核作用所需的临界饱和度,从而在塔壁和部件表面上结晶。

双塔脱硫系统,为了充分发挥其优点,通常一级塔pH 值宜控制在5.0±0.2 范围内,浆液密度应控制在(1100±20) kg/m3 范围内。

查阅一级吸收塔浆液密度曲线和pH 值曲线,发现在机组停机前一个月(2017-08-19—2017-09-18)一级塔浆液密度和pH 值波动较大且控制偏高,具体见图4、5。

3.4 浆液中F-含量过高

从吸收塔塔壁结垢物成分分析可以看出,塔壁沉积物成分较为复杂,除含有石膏晶体外还含有Si、Mg 及大量的F 元素。

在湿法脱硫相关标准中未查到有关吸收塔浆液F−浓度的控制范围,仅在参考文献中发现有脱硫厂家对浆液品质的控制标准中要求F−的质量浓度小于等于50mg/L。氟化钙是硬化剂,对碳酸钙等成份有较强的固化作用,故较高氟化物存在,可以使结晶体更加坚硬,结晶体生长到一定厚度时易脱落堵塞排浆泵入口。

表 4 是氟化钙、氟化镁、硫酸钙的溶度积,从表4 可以看出,氟化钙、氟化镁与硫酸钙相比溶度积更小,更易沉淀。针对该厂塔壁中垢样成分F 元素含量较高,又对一级塔浆液中F−、Mg2 、Cl−等进行了分析,其中F−、Mg2 、Cl−的含量分别为224.1、2422.3、5110mg/L。

因:[Mg2 ]·[F−]2=1.4×10−5>Ksp(5.16×10−11),在不考虑浆液中同离子效应的情况下,存在着氟化镁沉积的可能性,氟化钙同理。

4 暴露的主要问题

4.1 脱硫系统长周期带病运行

图 6 为一级塔脉冲悬浮泵压力运行曲线(2016-09-20—2017-09-18),从图6 中可以看出,该吸收塔在2016 年9 月超低改造投运后即出现了脉冲悬浮泵压力下降的情况。从初始值0.3 MPa逐渐下降至0.15 MPa。由此可见该系统在超低改造后投运初期就发生了设备故障。

对 2016 年9 月至2017 年9 月期间一级塔差压值进行统计、分析看出,一级塔差压上升趋势明显,具体见表5。

查阅增压风机电流曲线发现到2017 年5 月底6 月初,增压风机电流变化明显增大。尽管在投运初期就发生了脉冲悬浮泵压力下降的情况,但由于没有及时消除该缺陷,在近一年的带病运行过程中,造成了吸收塔内塔壁结垢、除雾器堵塞及塔内石膏堆积严重的现象。

4.2 浆液品质检测项目的缺失

未见对滤液水、浆液品质中F−抽样分析,因此对浆液中F−偏高没有予以重视。

4.3 除雾器喷嘴清理周期过长

从 2016 年9 月机组投运到2017 年9 月机组检修,期间有过短期停运,但没有对除雾器喷嘴进行检查,导致除雾器多个喷嘴堵塞。

5 处理及防范措施

1)查明脉冲悬浮泵母管断裂的原因并做好相应的防范措施,确保该系统的安全运行,确保吸收塔内氧化效果良好。

2)每隔6 个月(最好是3 个月)必须进行除雾器检查,视具体情况人工手动冲洗干净。特别是在脱硫系统参数明显异常的情况下,需及时进行检查。

3)运行维护人员应熟记并记录好脱硫系统初次启动时或正常运行时的参数和数据,密切监视除雾器的冲洗压力、流量、差压、浆液脉冲泵的压力、电流、增压风机的电流等参数,及时发现和通知检修人员处理冲洗阀门内漏、阀门故障、冲洗水压力不足等问题,确保除雾器正常冲洗。

4)合理控制运行参数,一级塔pH 值宜控制在5.0±0.2 范围内,避免pH 值的大幅波动,吸收塔浆液密度控制在(1100±20) kg/m3 范围内,亦可考虑添加己二酸等缓蚀剂,以降低吸收塔塔壁及塔内构件结垢的诱因]。

5)增加对浆液F-浓度的分析,从燃煤、石灰石、脱硫工艺水水质进一步查找F-高的原因,同时也要避免因浆液中氟、铝元素较高满足一定比例生成氟铝络合物AlFn(n 一般为2~4),导致出现“浆液中毒”现象。

6 结论

湿法脱硫装置在运行过程中往往会遇到结晶、结垢问题,为解决此类问题,应深入了解结晶原理和运行特性,关注系统的主要运行参数,控制好浆液质量浓度、pH、氧化风量、石膏浆液停留时间、浆液中F−浓度,以减缓结晶及垢层脱落问题,保障系统的安全稳定运行。

免责声明:以上内容转载自北极星大气网,所发内容不代表本平台立场。全国能源信息平台联系电话 010-65367827,邮箱 hz@people-energy.com.cn

,