浙江新闻客户端 记者 赵璐洁 共享联盟常山站 俞国文

浙江哲丰新材料有限公司特种纸生产车间。 共享联盟常山站供图

近日,在常山经济技术开发区辉埠园区,浙江哲丰新材料有限公司10号生产线正在如火如荼地建设中。这条生产线主要生产以食品卡纸为主的高档纸基材料,投产后年产能可达30万吨,为企业增加20亿元产值。

造纸术是我国四大发明之一。纸制品应用十分广泛,针对特定性能和用途的纸也应运而生,这就产生了特种纸行业。在被称为中国特种纸产业基地的衢州,最近传来一个好消息:经过多年自主研发,哲丰新材料建立了完整的液体食品无菌包装原纸生产线,改变了这一领域长期依赖进口的现状。

一张特种纸究竟有何神奇之处?又是怎样制造出来的?日前,我们来到哲丰新材料,体验一把造纸术。

不创新企业就没出路

“特种纸应用范围广泛,且日趋细分化、专业化。”刚走进哲丰新材料,公司副总经理史君齐便领着我们来到特种纸展示厅,企业研发的数十种特种纸产品在这里整齐陈列。

我们在史君齐的指导下,开始一一分辨这些特种纸的种类:用于一次性医用外科口罩外包装的是医疗包装用纸,用于快递电子面单的是标签离型用纸,用在字典里的是薄型印刷用纸……

史君齐告诉我们,由于特种纸的细分种类繁多,因此市场参与者众多,行业竞争相当激烈,不创新企业就没出路。说话间,史君齐递给我们一张印刷着“纯牛奶”字样的纸,“这里面就是液体食品无菌包装原纸,我们选择它作为高端特种纸的主攻方向。”

我们仔细观察,又揉捏了一番,纸的表面带有白色光泽,质感顺滑而细腻,但在外观和触感上与普通纸张并没有什么明显区别。我们甚至撕开纸,发现纸张强度也不似牛皮纸那样抗撕裂。

“你们可别小看这张‘纸’。就是这样一张纸,过去只能依赖进口。”面对我们的疑惑,史君齐开始解答,因为对液体食品风味保持、营养保留、储藏防腐以及食品安全的要求极高,也就是对于液体食品无菌包装原纸的阻隔性、遮光性等性能要求极高,所以研发和生产壁垒高,技术长期被国外公司垄断。

但从行业发展来看,中国是全球最大的乳制品消费国之一,几乎所有的乳制品都需要无菌包装,而液态奶更是重中之重,与之相关的液体食品无菌包装市场潜力无限。

“瞄准液体食品无菌包装原纸这条细分赛道,哲丰新材料开始发力。”史君齐已经从事特种纸行业26年,也是浙江省“百千万”高技能领军人才。他介绍,因为没有现成的资料可学,研发团队只能在不断实验中总结规律,“光是化工助剂调配,研发团队就尝试了上百遍。在关键阶段,研发团队几乎每天花十多个小时反复实验。”

最终,企业耗时一年造出了液体食品无菌包装纸中的枕包原纸,并建立起完整的原纸生产线,产品也凭借高性价比,收获了与瑞典利乐公司的合作,并为国内多家知名乳品企业提供乳制品包装。

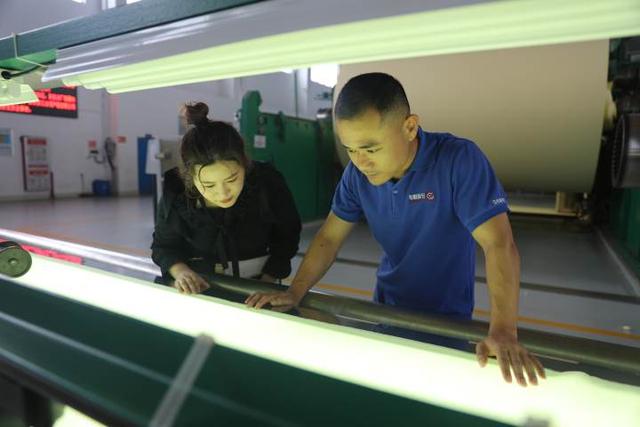

记者跟随哲丰新材料生产技术部部长丁威(右)抽检特种纸。 共享联盟常山站 俞国文 摄

老工艺与新科技相融

离开特种纸展示厅,在公司生产技术部部长丁威的引导下,我们来到了液体食品无菌包装原纸的生产车间。

“先穿上无菌服、鞋套,戴上帽子和口罩。”丁威认真提醒道。我们进入了清洁度达到手术室级别的车间,里面机声隆隆,造纸机器设备运转不停,一卷卷洁白的纸出现在我们眼前。

“‘造纸不轻松,七十二道工’,这是描述造纸的一句民谚,相传东汉蔡伦纸一共需要72道复杂的工序。其实,即便是使用了现代机械的今天,还是少不了选料、蒸煮、浸泡、漂洗、碎料、打浆(加助剂)、晒纸、分刀、包装等多道工序,依旧可称为‘七十二道工’。”制浆造纸专业毕业的丁威说,从古到今,“七十二道工”彰显着造纸术的智慧。

“造纸工艺流程相似,为什么能制造出不同产品性能的特种纸?”听到我们的疑问,丁威卖了个关子。“等会儿你们就知道了。”

跟着丁威,我们来到了选料区域。“制造特种纸的关键就在于原材料的选用和配比,还有添加不同的化工助剂,来赋予纸不同特性。”

“你们看,这就是造纸的原材料——植物纤维。”丁威拿出一块植物纤维撕开展示给我们,“这种撕开后短细匀整的就是短纤维。短纤维能够提供厚度,长纤维又能满足高强度的需求。”我们拿起另外一块植物纤维撕开,这种丝较长的就是长纤维。“制造液体食品无菌包装原纸在纤维原料的选择上,是将长纤维和短纤维进行混合。”丁威介绍。

在古代,人们使用棍棒、石臼等工具来舂捣造纸纤维原料,这个过程因此被形象地称为“打浆”。如今,在打浆的槽罐里,可以看到纤维原料在槽内循环流动,通过旋转的飞刀和固定的底刀产生打浆效果。

“打浆是为了改变纸浆纤维的形态和性质,提高纤维之间的结合力,是造出好纸的前提条件,正所谓‘纸是从打浆机里打出来的’。”丁威说。

打浆机旁,另外几台注剂机也在工作,表面施胶剂、浆内施胶剂等化工助剂被按比例送进机器里。这样,制造出来的纸便能满足液体食品无菌包装的性能需求。

沿着生产线走,我们看到,经过一道道工序,一卷卷洁白的纸被制作出来。生产的最后一关是检测,工人们会抽查纸张质量。

“你们可以试试。”丁威笑着对我们说。我们将一张长约1米、宽约30厘米的纸平铺在检测台上,打开底灯、侧灯、俯视灯,在强光照射下,纸张变得透明,我们聚精会神地检查里面是否含有杂质,不一会儿眼睛就有些酸涩。

“这还只是1米,工人们需要一次抽检100多米的纸张,看出里面是否有杂质、缺陷、瑕疵。”丁威说,熟练的工人是企业宝贵的财富。但产品性能的实现、产品质量的把控靠人工远远不够,特种纸的制造是老工艺与新科技的融合。

在生产线进行数字化改造后,“表面缺陷高速在线检测系统”为纸张质量把控拴上保险。系统还在不断优化升级,确保纸张中再细小的颗粒也能快速检测出。

向“无人工厂”进军

在生产车间里,我们想体验更多造纸工序,却被丁威“婉拒”了,“你看这里都没几个工人,现代造纸,工人只需坐在操控室,就可以掌握设备运行情况。”

在离生产线不远处有一间20平方米的操控室,室内整齐地排列着四台电脑,电脑屏幕上显示出生产线每个环节的运转功率和实时状态,两名工人熟练地点击鼠标并记录数据。

“嘀嘀……”车间里响起警报声,操控室墙壁上竖排五色灯中的绿灯也亮起。“这是提醒一卷纸已经生产好了,要开始准备下一卷纸的生产。”丁威说,全自动流水线大大提升了特种纸生产效率。据测算,一条全自动流水线每分钟造纸速度能达到800米,一天24小时满负荷生产,产量可达280吨,和过去半自动化流水线相比,产能提高近70%。

丁威告诉我们,哲丰新材料是衢州市两家“两化融合”试点企业之一,目前企业正在布局MES(制造执行系统)。MES是一套面向车间执行层的生产管理系统,它就像个“智慧大脑”,为生产现场的复杂情况提供信息传输和数据支撑。通过信息化和工业化的深度结合,使生产管理进一步精细化、规范化、科学化,推动企业朝着“无人工厂”的方向进军。

“以前工程师的大部分精力都扑在维护设备上,现在可以把更多精力花在技术研发上。”丁威介绍,“无人工厂”的核心并非完全淘汰人,而是用机器把人从体力劳动与简单脑力劳动中解放出来,扮演更有创造性和挑战性的角色。

无人化、智能化、数字化对企业人才队伍的调整起到很大促进作用,也让企业能培养更多复合型人才,提升核心竞争力。据了解,近年来,哲丰新材料已主导参与制定特种纸行业的多项国家和行业标准,包括牵头制定字典纸的国家标准,参与制定无碳复写纸的国家标准、真空镀铝原纸和热升华转印纸的行业标准等。目前,企业正牵头制定无尘间隔纸、烘焙原纸的行业标准及热升华转印纸的浙江制造标准等。

当前,特种纸仍是国内造纸业的“蓝海”。史君齐向我们透露说,企业着手做好远期规划:一方面是继续追加投资、扩大产能,一条“年产30万吨高档纸基材料”生产线正加快建设,从原料的研发到小批量生产均已取得成功,将于今年底正式投产;另一方面是进一步优化提升产品品质,发挥行业龙头带动作用,吸引更多配套企业落户常山,真正形成产业集聚发展。

,