这里总结了当前工作中发现零件设计常见问题,越往后看越重要,例子可能比较局限,希望大伙能举一反三,欢迎各位老铁们补充!总结不易,希望老铁们能多多支持!

1、焊接端部去除锐角

2、减少大面积精加工面

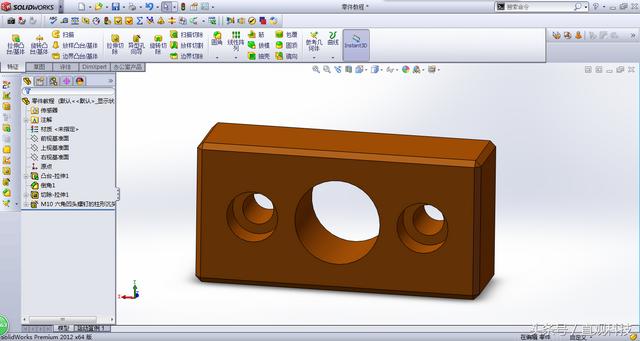

3、加工的工艺性

4、如果直径设计为100则要用直径为105或110的圆钢加工,如果设计为98,则可用直径100的钢料加工

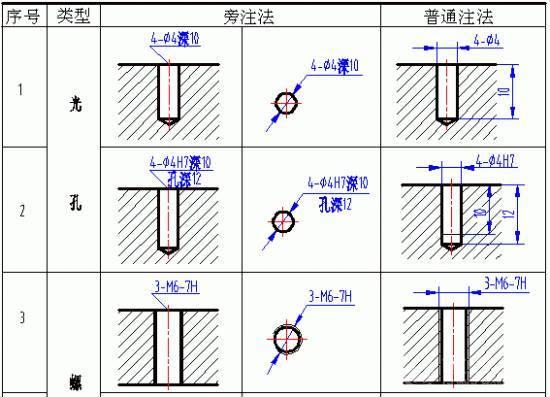

5、沉头孔深度不够,导致无法找到合适长度的螺钉,对于M3以下的螺丝孔尤其要注意

6、钣金上的直孔、螺纹孔离弯折的地方太近,先打孔后弯板的话,会使孔损坏

7、钣金弯折长度太短,不利于钣金的制作

8、尽可能采用标准刀具

9、定位销的孔应尽可能打通,方便销钉取出

10、暗销改为靠销,使结构可以进行微调

11、在盲孔中装入过盈配合轴时,需要开排气孔或是开槽,避免形成封闭空间,在装配与拆卸时困难

12、更利于夹紧的结构

13、轴上有牙,要设置扳手位,利于安装和拆卸

14、两斜面加工完成后,配在一起再加工一次上下两平面,能够更好的保证上下平面的平行度

15、用硬铬棒加工的零件,加工的地方以及端部容易生锈,需要再次进行表面处理

16、钣金件多使用长条孔,防止因钣金变形而装不上(钣金件下料多使用激光切割,使用长条孔并不会增加多少成本)(这里补充说一下,钣金图纸上标注2mm厚度,实际做回来的件会少一点,1.7mm这样子,还有图纸上标45#,多半东西回来是个A3件,不信可以去问问品检)

17、左图看似同步轮调整距离很长,实则对同步带的调整并不大,尽量将调整方向与同步带平行

18、螺丝孔要考虑焊鏠的影响,另外在装配体中设计要考虑焊鏠的干涉问题

19、受力大时,尽量使板受力,而不是螺丝受力

20、小孔(直径小于1mm)的孔,尽可能使小孔深度浅,深度最多不得超过10mm,零件材料易于切削,否则加工难度大,如果小孔还必须要打深,比如直径1.5mm,深度100mm则只能采用放电加工。

21、深孔,一般情况下少用深孔,首先是深孔加工速度慢,要不停的进行退刀,其次要使用专门的刀具,我所见过的零件最多4mm孔,打孔深度350mm,尽量少采用深孔。

22、首先胶的厚度最好为4.5mm这样的数,因为买到5mm的标准品留0.5的切削余量,硬度要40HA以上,要不然不太好加工。

23、精度等级高的零件最好设计在一起,并且不要分散在机器大板上,或者设计在同一个零件上

24、热的东西要隔热,重的东西考虑强度,大的东西考虑直线度、平面度、变形(比如大的门板加肋),走气走线,螺丝头的干涉问题