一、前言

本压缩机为卧式两列二级,对称平衡式压缩机,气缸为少油润滑双作用水冷式往复式压缩机。

1.1 压缩机主要技术规范

a.排气量(吸入状态) 5.25 m3/min

b.吸气压力 2.35/5.1 MPaG

c.排气压力 5.1/10.8 MPaG

d.吸气温度 40/40 ℃

e.排气温度 119/117 ℃

f.润滑油压力 0.35~0.4 MPaG

g.压缩机转速 372 r/min

h.活塞行程 280 mm

i.气缸直径 φ220/160 mm

j.轴功率 445 kW

k.介质 氢气、甲烷等

1.2 压缩机相关部件主要结构特征

活塞与活塞杆

一级活塞杆材料为17-4PH,二级活塞与活塞杆为一体式结构,材料为17-4PH。活塞杆与填料摩擦部位表面进行碳化钨处理,其表面硬度大于HRC65。活塞与活塞杆采用超级螺母连接,超级螺母中单个螺钉额定紧固转矩为49N.M。

十字头

十字头为双侧圆筒型分体组合式结构,十字头体和上下两个可拆卸的滑履采用楔槽定位,并借助螺钉连接成一体。滑履与十字头之间装有调整垫片,由于机身两侧十字头的侧向力方向相反,为保证十字头与活塞杆运行的同心,制造厂组装时,已将受力相反的十字头与滑履间垫片数量进行调整,用户在安装检修时,不应随意调换十字头和增减垫片。十字头是由ZG230-450制成,上下滑履材料为20号钢,承压表面挂有轴承合金,并开有油槽以利于润滑油的分布。十字头销为直销型式,固定于十字头销孔中,销体内分布轴向和径向油孔,用于润滑油的输送。

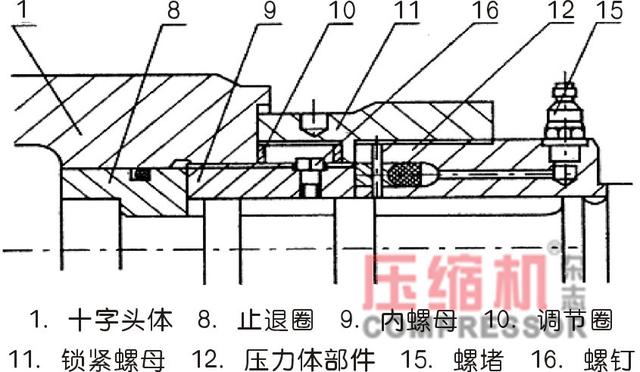

液压连接紧固装置是用于活塞杆与十字头体的连接,主要由连接装置和紧固装置两部分组成。其工作原理为:通过连接紧固装置,将活塞杆与十字头进行连接后,用本产品随机所带的手动超高压油泵,将150MPa压力的油注入紧固装置中的压力体中,利用液体不可压缩的性质推动环形活塞,迫使活塞杆尾部产生弹性拉伸变形,再将锁紧螺母锁定后,将油泄压,即可达到连接所需的预紧力。连接打压过程中应注意:油泵压力不得超过150MPa,紧固的全过程需经三次才能完成,每次间隔1小时,每次紧固的方法均相同。液压连接紧固装置具体操作方法见活塞安装部分中有关内容。

二、故障过程

2020年4月2日上午约9:00时,柴油加氢装置K-101A往复式压缩机机组按照正常程序由检修单位进行更换填料总成,4月2日晚上约20:30组装完毕。4月3日上午约10:00试车,运行至当天23:30气缸振动突然增大,4月4日凌晨约02:30振动报警,切记。4月4日早上8:30检查振动原因。检查发现:

(1)压缩机二级活塞外侧止点间隙:0.60mm,通过数据确认活塞杆与十字头连接已松动,初步判断活塞在停机惰转运行过程中未撞缸;

(2)压缩机二级填料函处活塞杆径向跳动:水平0.01mm,垂直0.02mm,初步判断活塞杆未受到过大的轴向压缩变形;

(3)压缩机二级活塞杆与十字头连接液压螺母,锁紧螺母松动,松动后因运行时的往复惯性振动使螺母与打压体螺纹产生冲击,致使螺纹断裂滑扣,已经不能按照正常方法拆卸出来;

(4)压缩机一级二级气缸与中体连接法兰螺栓,检查中体与曲轴箱连接法兰螺栓,无明显松动,进一步确认活塞未达到撞缸程度;

(5)一级活塞杆与十字头连接液压上紧螺母,未见异常;

4月4日下午现场经各部门相互沟通,结合现场,经HSE部现场检查确认,开具动火票、动设备对动火部位做好防火措施。用角磨机及电钻将液压上紧外螺母切断拆卸。4月4日晚20:00动设备将液压锁紧螺母切开,随后拆卸液压锁紧装置,检查活塞杆与十字头连接螺母,没有螺纹磨损与断裂;拆卸活塞杆,检查活塞及活塞杆,十字头内螺纹,无损伤,最终确认活塞未与缸头相冲击。4月5日清理十字头滑道杂物,修复十字头平面被液压螺母磕碰的部位,研磨各部配合面,达到回装条件。按照规定要求,现场在运行部工程师及设备中心工程师逐级监督确认下,约23:30回装完毕。4月6日上午9:00空负荷试车1小时,无异常。

三、原因分析

分析活塞杆与十字头连接液压螺母安装规范与技术要求。

A.液压螺母安装调整细节步骤如下:

(1)将压力体、密封圈、环形活塞、锁紧螺母组装后装入活塞杆尾部与活塞杆台肩靠紧,并将锁紧螺母退至与环形活塞平齐位置。

(2)将调节圈旋入内螺母上,使其径向孔对准内螺母上任一螺孔,并拧入螺钉装于活塞杆尾部。

(3)将止推圈(两半)装在活塞杆尾部外端,用拉紧弹簧箍住。

(4)盘车使十字头移动将活塞杆尾部引入十字头颈部内,用棒扳手拧动调节圈使内螺母旋入十字头螺纹孔内,直至调节圈与十字头颈部端面接触,然后将锁紧螺母旋紧至十字头颈部端面。连接过程中应防止活塞转动。

(5)盘动压缩机,分别用压铅法测量前后止点间隙,其数值应符合“压缩机主要配合部位装配间隙表”中的规定。

(6)当前后止点间隙偏差较大时,应重新进行调整,旋松锁紧螺母,旋出定位螺圈,拆卸定位螺圈上的螺钉,按需要的调整方向调整调节圈,使其开口对准另一螺孔重新拧入螺钉,再次将定位螺圈及锁紧螺母旋紧,并测量活塞止点间隙,可重复调整直至止点间隙符合规定。

(7)活塞前后止点间隙合格后,应退出锁紧螺母,将定位螺圈上螺钉拆卸涂上厌氧胶后拧入,最后旋紧锁紧螺母。

B.液压紧固步骤:

(1) 将手动超高压油泵的软管与压力体上G1/4"接口相连。

(2)掀动油泵手柄,使油泵压力升至150MPa(不得超过此压力值),在油压作用下环形活塞和压力体分别压向定位螺圈和活塞杆肩部,迫使活塞杆尾部发生弹性伸长变形,此时锁紧螺母与十字头颈部分开,再次用棒扳手旋紧锁紧螺母,紧固时可用小锤轻轻敲击棒扳手,以保证锁紧螺母与十字头颈部端面接触贴实,然后卸压,即完成第一次液压紧固。

(3)第一次液压紧固完成后,活塞杆尾部应在初始伸长状态下保持1小时,再进行第二次液压紧固。仍以150MPa压力与第一次相同方法进行。

(4)第二次液压紧固完成后,活塞杆在继续伸长状态下保持1小时后,再进行第三次液压紧固。仍以150MPa压力与第一次相同方法进行。卸压后即完成液压紧固工作,全部完毕可投入使用。

通过对液压螺母安装技术资料的学习,可能导致活塞杆与十字头连接松动可能导致的主要原因有以下几点:

(1)液压上紧装置的锁紧螺母是细牙螺纹且旋合精度较高的零件,频繁拆装可能会造成微小磕碰,在检修装配中,若检查不仔细,会存在打压到规定值,但承压面积小,运行中振动松脱的隐患,并且压力体中有橡胶密封圈,会存在老化现象;

(2)进行上紧的手动打压泵所配压力表,表盘有MPa和PSI两圈刻度,可能会存在识别误读,打压未到规定值;

(3)打压次数未按照规定打压三次,每次间隔1小时,时效处理,导致活塞杆伸长量未到设定值。

结合现场对各个可能会造成液压螺母松动的原因进行梳理:

(1)液压螺母组件安装前清洗彻底,多人检查仔细,没有毛刺,不是松动原因;

(2)打压泵表头表盘有MPa和PSI两圈刻度,在当时打压时两人已反复确认,不是松动原因;

(3)依照液压螺母打压规范,应当打压三次,每次间隔1小时,时效处理,才能使活塞杆伸长量达到设定值;但实际情况是,检修人员沟通不到位,只打压了两次,且每次间隔时间30分钟,未按照技术规范要求进行,是这次液压螺母松动的主要原因。

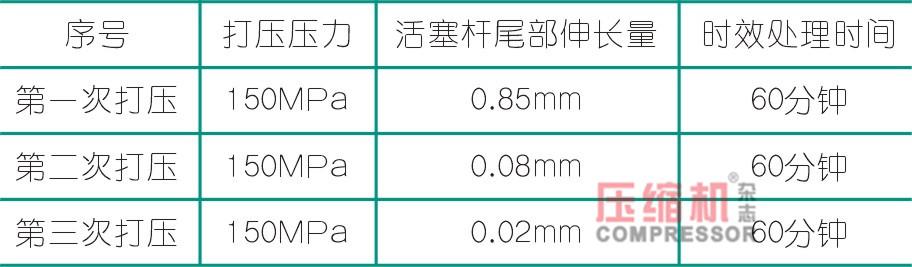

为验证液压螺母打压三次对活塞杆伸长量的影响,在更换液压螺母新组件时,利用磁力表座百分表监测每次测量活塞杆尾部打压伸长量数据及时效处理时间统计如下:

从现场打压统计表可以看出,打压次数缺失及时效处理时间不足对于连接松动有重大影响。进而最终判定本次检修操作未按技术要求施工,打压次数不够,且时效处理时间不足,是导致这次设备故障的原因。通过此次设备故障,使检修人员认识到质量关键点严格遵守技术要求的重要性。

参考文献

【1】压缩机安装使用说明书-沈阳远大压缩机有限公司

【2】活塞式压缩机检修规程(SHS 01020-2009)

【3】API 618-1995石油石化和天然气工业的往复式压缩机

【4】GB 50275-2010 风机、压缩机、泵安装工程施工及验收规范

【5】JBT 9105-2013 大型往复活塞压缩机技术条件

原标题:往复式压缩机活塞杆松动故障分析

本文由压缩机网 洛阳石化三隆公司动设备 孙应辉原创,欢迎关注,带你一起长知识!

注:未经授权,请勿私自转载!

,