“残余应力与加工变形控制”整体解决方案的核心思想是充分考虑工件毛坯的初始残余应力状态与分布,及其在后续机械加工过程中的变化情况。通过对加工工艺的有限元仿真及真实工件的实验检测,对完整工艺过程中引入的残余应力及其对尺寸精度及稳定性等造成的影响进行综合评价,继而采用加工工艺的优化技术及残余应力的定位均化技术,从而可获得加工变形小、无应力集中的长寿命结构件。

以下是高强铝合金锻件变形控制整体解决方案的案例:

材料:7075;

毛坯成型方式:锻造;

热处理方式:T73(固溶 过时效);

机加工方式:铣削。

毛坯及其精加工后工件局部形状如图1、图2所示。

图1 毛坯形状

图2 成品形状

本案例通过建立铝合金锻件的锻造、热处理和机加工的连续成型仿真,来揭示铝合金锻件现有成型工艺下残余应力的演化规律及工件的变形情况,确定影响工件变形的主要因素,最终通过频谱谐波定位时效技术来降低和均化工件残余应力,从而达到控制最终工件尺寸的精度的目的。

锻造仿真及残余应力预测在模拟锻造成型过程中,准确的描述模具型腔曲面是获得理想结果的基础,本案例利用Pro/E软件建立坯料及模具的三维实体模型,通过CAD文件接口读入分析软件。毛坯材料为铝合金7075,其预锻温度为430℃,采用热力耦合有限元法对铝合金锻件的锻造过程进行了数值模拟,模拟结果如下所示:

图3 终锻温度场云图

图4 终锻后上型面等效应力云图

图5 终锻后下型面等效应力云图

图6 终锻后下型面中线等效应力曲线图

图3为终锻温度场云图,铝合金锻件主体温度范围370℃~400℃,芯部温度约为430℃,主体区域控制在锻造允许极限温度范围内。

图4、图5分别为终锻上、下型面等效应力云图,图6为终锻下型面中线等效应力曲线图,由上图可知,铝合金锻件锻造成型后等效应力约为50MPa~107Mpa,平均值约为93MPa,标准差约为10.8MPa,分布相对较均匀。

热处理仿真及残余应力预测铝合金模锻件热处理状态T73为固溶 过时效。为保证仿真结果的准确性,热处理仿真将考虑毛坯锻造的残余应力,仿真结果如下所示:

图7 淬火60秒时温度场(二分之一模型)

图8 淬火过程测点降温曲线

图7为锻件在介质温度43℃下,淬火60s时温度场分布图,为了便于观察锻件内部温度场,特截取二分之一模型。图8为所选4个测点在淬火过程中的降温曲线。从上图可知,锻件边缘区域冷却最快,其次为表层,芯部冷却最慢。整个锻件的温度场呈现一定的温度梯度,芯部为温度最高点。表层到芯部冷却速度的差异会导致残余应力的产生。

图9 淬火后等效应力云图

图10 淬火后下型面中线等效应力曲线图

图9为锻件淬火后等效应力云图,图10为淬火后下型面中线等效应力曲线图,由上图可知,等效应力最大值出现在边缘处,最大值约184MPa,但中心和头部边缘应力值大致相当,最小值约为71MPa,平均值约为114MPa,标准差约33.4MPa。淬火底面等效应力平均值比终锻底面等效应力平均值高出约21MPa。

表1 检测值与仿真值对比

表1为锻件淬火后残余应力检测值与仿真值的对比结果,由此表可知,锻件淬火后底面上等效应力基本表现为中心高、头部低的分布状态。对比锻件淬火后残余应力检测结果与仿真结果可知,锻件淬火仿真结果与实测结果趋势和数值基本一致,进而验证了仿真的准确性。

机加仿真及成品加工变形预测工件发生加工变形的主要成因包括毛坯残余应力的释放、切削热变形、加工受力变形和装卡变形。本案例中机加仿真主要从毛坯残余应力的释放和加工受力两个方面入手,探讨其对最终工件尺寸精度的影响。

首先,将锻件淬火后的应力场,映射到机加后的模型上,以此来考虑毛坯残余应力释放对工件变形的影响。图11为残余应力作用下机加后等效应力分布云图,图12为机加后残余应力引起的工件变形图(放大100倍),由图12可知,锻件头部有明显上翘,最大值为0.6257mm,变形趋势与实际机加工中变形情况一致,但仿真过程是将淬火后的应力场直接映射到机加模型上,而实际加工中大小平面互为基准,反复加工,翘起的地方加工少,变形小的地方正常加工,因此实际变形会小于仿真预测值。

图11 残余应力作用下工件的等效应力云图

图12 机加后残余应力引起的工件变形(放大100倍)

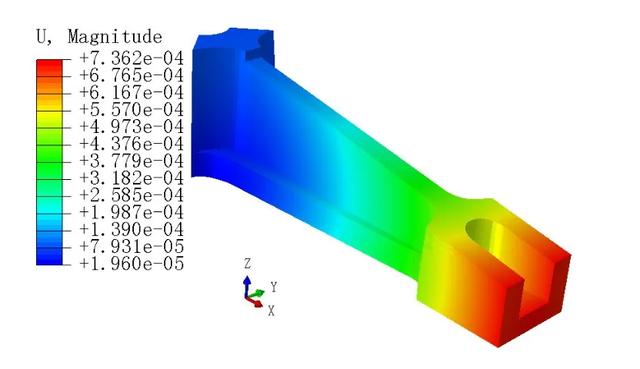

其次,仅考虑机加工过程中铣削力对工件变形的影响。根据工件最终铣外形的机加参数,计算出该工序下的铣削力,并将铣削力加到工件头部。图13为铣削力作用下工件的等效应力云图,图14为铣削力引起的工件变形图(放大100倍)。由图14可知,在铣削力的单独作用下引起的加工变形极小,仅为7.362μm。因此,机加工过程中的铣削力对工件变形影响很小,可以忽略不计。

图13 铣削力作用下工件的等效应力云图

图14铣削力引起的工件变形(放大100倍)

频谱谐波定位时效工艺的实施通过对锻件的锻造和热处理进行连续成型仿真,得出锻件热处理后的残余应力分布不均匀且数值较大,为了更好地降低锻件本身的残余应力,达到控制工件变形的目的,在考虑方便装夹的前提下,选择在毛坯状态下进行一次定位时效。

根据动应力与残余应力叠加屈服的振动时效宏观机理,通过前期模态分析的数据结合设备对工件进行频谱分析,在100Hz内选择有针对性的模态振型与对应的模态频率,并优选出五种谐波频率,即选择56.8Hz、59.6 Hz、67.7 Hz、76.9 Hz和82.4 Hz的频率对毛坯进行振动时效处理。

结果分析为了评价频谱谐波定位时效技术对锻件残余应力消除和均化效果,选择对定位时效前后的铝合金锻件进行X射线衍射法检测残余应力,根据检测结果可知,定位时效后锻件毛坯的等效应力下降率最小为35.05%,下降率最大为78.29%,高值等效应力下降率平均值为61.66%。图15为根据检测结果绘制出的锻件定位时效前后等效应力对比曲线,由图15可知,定位时效后锻件等效应力水平均化趋势明显。

图15 锻件定位时效前后等效应力比较

锻件毛坯经定位时效消除残余应力后再进行机加工,其加工成品下型面的平面度为0.03mm,完全满足设计指标。因此,频谱谐波定位时效技术对残余应力的抑制与均化效果明显,为了更好的控制锻件成品的变形问题,需要对锻件毛坯进行定位时效来降低和均化其初始残余应力。

,