文/杨金成,曾凡·上海纳铁福传动系统有限公司锻造中心

汽车传动轴是车轮转动的直接驱动件,汽车行驶时,发动机输出的扭矩,经过多级变速和主动器传递给传动轴,再由传动轴传递到车轮上,推动汽车前进或倒退,是汽车传递扭矩的一个重要零件。其中三销轴叉又是汽车传动轴的主要受力部件,其性能优劣直接影响汽车传动的安全性和可靠性。

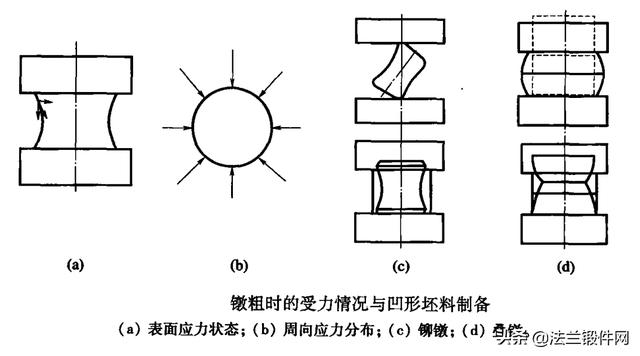

生产特点三销轴叉精锻件一般采用锯切或精密剪切方式下料和温锻-冷精整联合成形工艺成形。典型温冷联合成形工艺流程为(以汽车等速万向节三销轴叉精锻件为例):下料→抛丸→预涂石墨→感应加热→正挤柄部→镦粗预成形头部型腔→反挤成形温锻件毛坯→控温冷却→抛丸→皂化→冷精整(缩径冷挤压)。

采用锯切或精密剪切方式下料。坯料的重量公差控制在名义重量的±1%,坯料的长度和直径比保证在1.2 ~2.3 之间;坯料在中频加热炉加热到(850 ~940)℃,在20MN 温锻压力机上采用四个工位模具型腔进行四工步温锻成形。

采用温锻-冷精整联合成形工艺成形。在机械压力机上温锻生产预成形温锻件毛坯,在压力机上冷精整成形获得具有符合三销轴叉产品图要求的精锻件,其球道内腔尺寸只补偿后工序热处理变形量,不再进行机加工。温锻避免了热锻会产生的较多氧化、脱碳缺陷,又避免了冷锻时较大的金属变形抗力,冷精整可以得到高精度、高表面质量的精密锻件。

冷精整变形量设计三销轴叉冷精整凹模的内腔轮廓则是由三销轴叉截面外轮廓线做等距偏移而确定的。通过计算,冷精整变形前温锻件截面积为1677.3mm2,变形后的截面积为1344.7mm2,断面收缩率约为19.8%,属于合理的精整减径变形量,但是,实际生产中在精锻件头部球面碗口外侧出现了局部拉毛(图1)、凹模寿命低的问题。冷精整装配图见图2。

图1 冷精整精锻件局部拉毛

图2 冷精整装配图

尺寸设计和数值模拟分析三销轴叉精锻件因其头部内、外腔形状复杂,尺寸精度要求高,故一般采用温锻预成形+冷精整成形复合成形技术,而预成形温锻件设计不合理,在冷精整成形中,存在精锻件局部拉毛的问题。利用数值模拟技术,分析了三销轴叉精锻件冷精整成形过程的成形力、应力、应变的变化,对预成形温锻件进行了优化,设计了不同的冷精整起始点距离,工程实践后,优化后的预成形温锻件在冷精整时,没有拉毛产生,精锻件产品质量显著提高。

关键尺寸设计⑴改善前温锻件毛坯在冷精整起始点位置的尺寸形状设计。

改善前温锻件毛坯(图3)冷精整变形量起始点的设计方法:在三销轴叉温锻件头部的末端沿周向有7°入模角,内腔的基准平面至入模角的上端距离为8.8mm。在冷精整时,冲头的头部先接触三销轴叉的型腔底部,施加往下的拉深力,同时利用已经变薄的工件部分将拉深力传入变形区。

图3 改善前温锻件冷精整起始点尺寸形状设计方法

⑵改善后温锻件毛坯在冷精整起始点位置的尺寸形状设计。

为降低冷精整时三销轴叉冷挤压力,改善后温锻件毛坯(图4)冷精整变形量起始点的设计方法:在三销轴叉温锻件头部的末端沿周向有7°入模角,将内腔的基准平面至入模角的上端距离为13.8mm。在冷精整时,冲头的头部先接触三销轴叉的型腔底部,施加往下的拉深力,同时利用已经变薄的工件部分将拉深力传入变形区。

图4 改善后温锻件冷精整起始点尺寸形状设计方法

数值模拟分析用锻造成形模拟Deform-3D 软件模拟,如图5所示,材料数据选取Deform-3D 软件材料数据库中已有钢材,摩擦条件采用剪切摩擦模型,根据现场实际生产情况,摩擦因子选为0.12,冷精整冲头速度选为15mm/s,温度设为室温25℃。

图5 Deform-3D 软件数值模拟冷精整成形

针对两种不同形状的温锻件毛坯,用相同冷精整模具进行冷精整,冷精整成形后,分别对两种冷精整件的成形力、应力、应变、损伤进行分析。

⑴成形载荷分析。

图6 为改善前与改善后的载荷-行程曲线。从图6 可以看出,成形载荷曲线走势分为4 个阶段,刚开始温锻件在冷精整冲头的作用下与凹模接触,开始进入塑性变形阶段,载荷迅速上升;接着温锻件与凹模完全接触,进入稳定变形阶段,成形载荷趋于平稳;然后成形型腔头部碗口最高处毛刺部位(图1 所示精锻件局部拉毛部位),成形载荷又迅速上升达到最大值,最后毛坯开始与凹模分离,载荷迅速下降,直至到0。

图6 载荷-行程曲线

对比载荷-行程曲线,改善前与改善后的成形载荷总体相差不大,但在成形载荷曲线走势的第3 个阶段时(即冷精整锻件拉毛部位时),改善设计后最大成形载荷减小了约0.12MN,最大冷挤压力降低了20.6%,成形力降低,工艺实现较为方便,对冷精整拉毛有一定的改善。

⑵等效应变分析。

图7 为三销轴叉冷精整变形的等效应变云图,从图7 可以看出,改善前,等效应变分布非常不均匀,特别是在头部球面碗口外侧出现局部拉毛的部位,最大应变值达到约1.8;而改善后的应变分布较为均匀,在头部球面碗口外侧出现局部拉毛(见图1 所示)的部位,最大应变值约为0.8,与其他节型产品相比,最大应变值在合理范围内,说明改善后的设计方案取得了较好的效果。

图7 等效应变云图

⑶等效应力分析。

等效应力代表复杂应力折合成单向应力状态的当量应力,可用其度量塑性变形过程中受力与变形的程度。图8 为三销轴叉冷精整变形的等效应力云图,从图8 可以看出,改善前,等效应力分布非常不均匀;而改善后的应力分布较为均匀,在头部球面碗口外侧出现局部拉毛的部位,最大应力分布区域有所减少,说明改善后的设计方案取得了较好的效果。

图8 等效应力云图

⑷损伤分析。

图9 为三销轴叉冷精整变形的损伤云图,从图9可以看出,改善前,损伤分布非常不均匀,特别是在头部球面碗口外侧出现局部拉毛的部位,最大损伤值达到约0.6;而改善后的应变分布较为均匀,在头部球面碗口外侧出现局部拉毛的部位,最大损伤值小于0.2。与其他节型产品相比,最大损伤值在合理范围内,损伤值变小,说明这个部位发生破坏(拉毛、拉裂)可能性就越低,改善后的设计方案取得了较好的效果。

图9 损伤云图

结论⑴本文主要阐述了三销轴叉冷温锻锻件成形工艺流程。

⑵对冷精整挤压力的温锻件毛坯在冷精整起始点位置的尺寸形状设计及影响,利用数值模拟技术,分析了三销轴叉精锻件冷精整成形过程的成形力、应力、应变、损伤的变化,工程实践后,优化后的预成形温锻件在冷精整时,没有拉毛产生,证明优化后的预成形温锻件,经冷精整成形后,精锻件产品质量显著提高,可有效防止拉毛产生,通过Deform 3D模拟和生产验证,为解决类似冷精整拉毛的问题提供了一些借鉴。

——文章选自《锻造与冲压》2022年第23期