QC七大手法(工具),指的是什么?

简述

QC七大手法(工具), 又称品管七大手法,皆由日本总结而来。日本人在提出旧七种工具推行并获得成功之后,1979年又提出新七种工具。旧QC七大手法偏重于统计分析,针对问题发生后的改善,而新QC七大手法则偏重于思考分析过程,主要是强调在问题发生前进行预防。本次推送先为大家介绍旧QC七大手法。

旧QC七大手法

01 检查表

检查表是按照系统工程分析方法,在对一个系统进行科学分析的基础上,找出各种可能存在的风险因素,然后以提问的方式将这些风险因素列成的表格。可按团队、设备、时期等类别,由风险管理专业人员、生产技术人员和工人共同参与编制。编制程序如下:

(1)将整个项目看作一个系统,再把系统分成若干个子系统;

(2)找出各个子系统存在的风险因素;

(3)针对各个项目风险因素,查找有关控制标准或规范;

(4)根据项目风险因素的大小及重要程度依次列出问题清单。

04 直方图

直方图又称质量分布图,柱状图,它是表示资料变化情况的一种主要工具。用直方图可以解析出资料的规则性,比较直观地看出产品质量特性的分布状态,对於资料分布状况一目了然,便于判断其总体质量分布情况。

在制作直方图时,牵涉统计学的概念,首先要对资料进行分组,因此如何合理分组是其中的关键问题。按组距相等的原则进行的两个关键数位是分组数和组距。是一种几何形图表,它是根据从生产过程中收集来的质量数据分布情况,画成以组距为底边、以频数为高度的一系列连接起来的直方型矩形图。

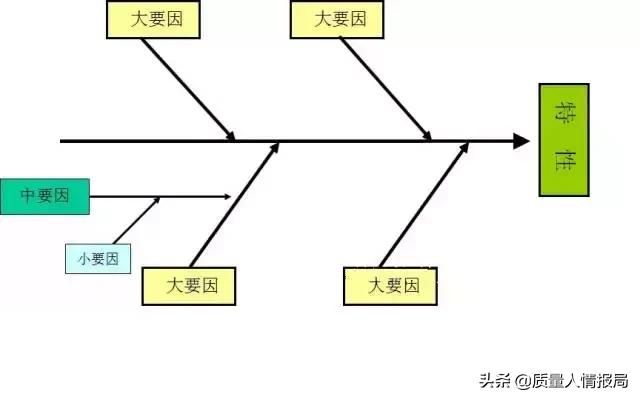

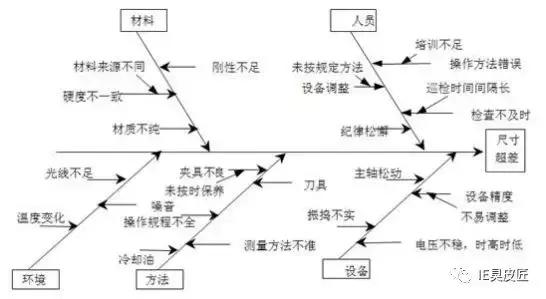

05 因果分析图

所谓因果分析图,就是将造成某项结果的众多原因,以系统的方式图解,即以图来表达结果(特性)与原因(因素)之间的关系。其形状像鱼骨,又称鱼骨图。

制作鱼骨图分两个步骤:分析问题原因/结构、绘制鱼骨图。

1、分析问题原因/结构。

A、针对问题点,选择层别方法(如人、机、料、法、环等)。

B、按头脑风暴分别对各层别类别找出所有可能原因(因素)。

C、将找出的各要素进行归类、整理,明确其从属关系。

D、分析选取重要因素。

E、检查各要素的描述方法,确保语法简明、意思明确。

分析要点:

a、确定大要因(大骨)时,现场作业一般从“人、机、料、法、环”着手,管理类问题一般从“人、事、时、地、物”层别,应视具体情况决定;

b、大要因必须用中性词描述(不说明好坏),中、小要因必须使用价值判断(如……不良);

c、脑力激荡时,应尽可能多而全地找出所有可能原因,而不仅限于自己能完全掌控或正在执行的内容。对人的原因,宜从行动而非思想态度面着手分析;

d、中要因跟特性值、小要因跟中要因间有直接的原因-问题关系,小要因应分析至可以直接下对策;

e、如果某种原因可同时归属于两种或两种以上因素,请以关联性最强者为准(必要时考虑三现主义:即现时到现场看现物,通过相对条件的比较,找出相关性最强的要因归类);

f、选取重要原因时,不要超过7项,且应标识在最末端原因。

2、鱼骨图绘图过程

A、填写鱼头(按为什么不好的方式描述),画出主骨;

B、画出大骨,填写大要因;

C、画出中骨、小骨,填写中小要因;

D、用特殊符号标识重要因素。

要点:绘图时,应保证大骨与主骨成60度夹角,中骨与主骨平行。

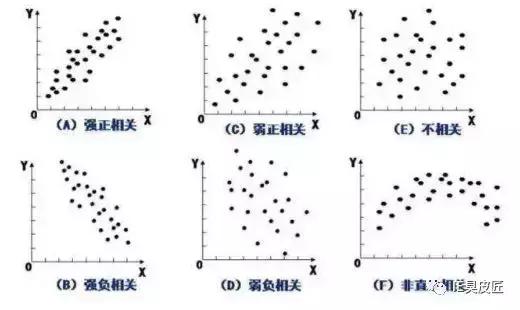

06 散布图

散布图又叫相关图,它是将两个可能相关的变量数据用点画在坐标图上,用来表示一组成对的数据之间是否有相关性。一般在进行详细的定量分析之前,可利用相关图对现象之间存在的相关关系的方向、形式和密切程度进行大致的判断。

它是以直角坐标系的横轴代表变量X,纵轴代表变量Y,将两个变量间相对应的变量值用坐标点的形式描绘出来,用来反映两变量之间相关关系的图形。变量之间的相关关系可以简单分为四种表现形式,分别有:正线性相关、负线性相关、非线性相关和不相关,从图形上各点的分散程度即可判断两变量间关系的密切程度。

07 控制图

控制图又称为管制图。由美国的贝尔电话实验所的休哈特(W.A.Shewhart)博士在1924年首先提出,管制图使用后,就一直成为科学管理的一个重要工具,特别在质量管理方面成了一个不可或缺的管理工具。它是一种有控制界限的图,用来区分引起质量波动的原因是偶然的还是系统的,可以提供系统原因存在的信息,从而判断生产过程是否处于受控状态。

控制图的纵轴代表产品质量特性值(或由质量特性值获得的某种统计量);横轴代表按时间顺序(自左至右)抽取的各个样本号;图内有中心线(记为CL)、上控制界限(记为UCL)和下控制界限(记为LCL)三条线。

按其用途可将控制图分为两类,一类是供分析用的控制图,用控制图分析生产过程中有关质量特性值的变化情况,看工序是否处于稳定受控状;再一类是供管理用的控制图,主要用于发现生产过程是否出现了异常情况,以预防产生不合格品。