1 载体的种类 与合理选用

(1)载体与搭边及作用 载体在排样中就是用来运载冲压零件向前送进的那一部分工艺材料。因此它必须具有足够强度和刚度,保证送料过程中不因为载体自身的变形或断裂而影响送料,甚至损坏模具。

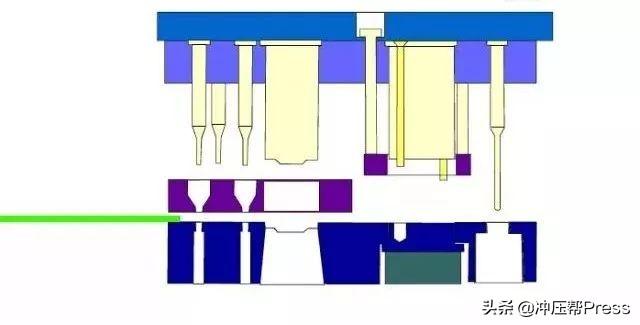

载体和普通冲模排样中搭边既相似又不同,搭边主要是为了补偿定位误差使冲裁后的制件外形完整而设置的,所以对于要求较高的制件常采用有搭边的冲裁。搭边值大小以保证冲出合格制件为原则,它与冲件形状、大小、料厚、送料方式和模具结构特点等有关。普通冲裁的排样有“无废料排样”,就是无搭边排样。而载体在多工位级进模中是绝对不可缺少的,没有载体便不能进行多工位级进模的自动化冲压。-般情况下,都是利用条料的载体和连在其上的冲件,浮离凹模平面-定高度,平稳地送进到每一个工位,完成冲压动作。载体形式的确定,在多工位级进模的排样设计中是很重要的一个内容,它对材料利用率高低影响最大,还关系到能否保证正常生产和保证制件的冲制精度,影响到模具复杂程度和制造难度等。

由于多工位级进模在排样设计时,常常将用于精定位的导正销孔设置在载体上,同时为了保证载体的强度,载体的宽度尺 寸远比普通冲压搭边值要大得多,有的大2~4倍。这样材料的利用率相对低一些,因此在排样设计时,应在不影响我体强度的前提下,尽量减小载体的尺寸,提高材料的利用率,合理确定载体形式。

(2)载体的基本类型与特点

根据制件的形状、变形性质和料厚等不同情况,可选用的载体,基本类型有三种,即双侧载体、单侧载体、中间载体。

①双侧载体双侧载体又称双载体。指在条料两侧分别留出一-定宽度的材料用于运载工序件,工序件连接在两侧载体的中间,此种载体的外形保持很完整,导正销定位孔常放在两侧载体上。载体的强度和送料稳定性最好,所以是最为理想的载体,故又称标准载体,不足之处是材料的利用率较低。

双侧载体可分为等宽双侧载体、不等宽双侧载体和边料载体。

a.等宽双侧载体 如图3-21所示。-般用于材料较薄,布局定位精度和制件精度要求较高的多工位级进模冲压。

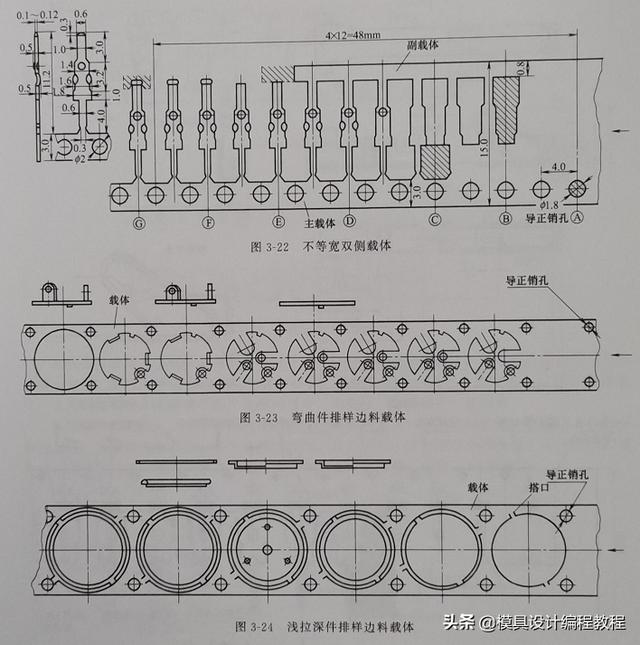

b.不等宽双侧载体如图3-22所示。两侧载体有宽有窄,宽的一侧为主载体,导正销孔常安排在这上面, 条料的送进主要靠主载体一侧,窄的一侧为副载体,在冲压过程中的后面工艺这部分就体常要被冲切掉。目的是便于后面的侧向中压或压弯成形加工。因此,的加工精度。不仅定观制领体,在冲切除副载体之前,应将主要的中裁工序进行完,这样才能保证制作的加工精度。

c.边料载体边料载体是利用条料搭边冲出导正销孔而形成的一一种载体,如图3-23和图3-24所示,落下的制件外形以圆形为主。这种载体实际上是利用条料排样上的边废料当载体,这种载体简单、实用,对于外形为圆形件的冲裁、浅拉深成形的制件排样应用十分普遍。

②单侧载体单侧载体又称单载体。指条料在送进过程中,条料的一侧外形被切掉,另一侧外形保持完整原形,并且与制件相连的那部分。冲压送料仅靠这一侧载体送进,如图3-25~图3-27所示。

单侧载体常用于弯曲件在弯曲成形前,需要被前面工位冲去多余的废料,使制件的一端与载体断开。考虑到单侧载体的足够强度和刚度,使用此种载体时,材料的厚度不能太薄(料厚t≥0.5mm较为合适),太薄了则影响送料。作为定距定位用导正销孔,一般全设在单侧载体上,正常的定距定位全靠单载体,这给精确导正定位带来一定困难,所以送料步距精度不如双侧载体高。

有时可再借用一个制件本身的孔同时导正,以提高送进步距精度,防止载体在冲压过程中有微小变形,影响步距精度。与双侧载体相比,单侧载体应取更大一些宽度,以保证载体强度。在冲压过程中,单侧载体易产生横向弯曲,无载体侧的导向比较困难。

冲压细长类制件时,为了增强载体的强度,采取在每两个冲件之间的适当位置用一小 部分连接起来,以增强条料强度,称为桥接式载体,其连接两工序件的部分称为桥。采用桥接式载体时,冲压进行到一定的工位或到最后再将桥接部分冲切掉,如图3-28所示。

③中间载体中间载体 又称中心载体。指条料在送进过程中,被冲的零件在最后工位前,一直与条料的中间连接的那部分料,也就是载体在条料的中间。如图3-29~图3-32所示。

中间载体特别适合两头有弯曲成形和对称的制件。对于某些制件为不对称单向弯曲件,采用双排排样、中间载体,将被冲的零件对称于中间载体两侧排列,变不对称制件为对称性排样,有利于提高材料利用率,也有利于抵消弯曲时产生的侧向力。

除上述介绍的三种载体的基本类型外,实际工作中,有时为了下道工序的需要,往往在载体中还要采取一一些其他措施,形成一种新的载体。如图3-33所示为中间载体加辅助载体的排样示例。同一制件对称排列,最后工位载体冲切后分离出两个制件,生产效率高。

(3) 合理选用载体与相关尺寸的选用

①载体如何合理选用,如表3-5所示

②载体的尺寸参考表3-6选用。

③侧刃切边。切边量大小与步距A和冲裁料厚t有关,可参考图3-34、图3-35。

④切槽。主要是切出制件局部外形,为了保证外形的质量,要考虑适量的搭边尺寸,如图3-36所示。搭边尺寸见表3-7。

如图3-37所示为冲切长槽,槽宽s见表3-8。

⑤分断。这是将制件与条料分离,如图3-39所示,分断凸模为R形,刃厚尺寸见表3-9。

如图3-39所示分断凸模为直线形,刃厚尺寸见表3-10。

⑥落料。这是一种沿制件外形封闭轮廓的冲裁加工,在级进模中,用此方法获得的制件精度比切断、分断方法都要高,质量稳定而有保证。如图3-40所示为排样的落料工序搭边的基本图例。

多工位级进模落料工序条料上的搭边比简单模的搭边稍大些,其值可根据制件材料厚度排样上的步距A和条料宽度B的比值,由表3-11查得。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删除。

,