目前,数控机床的直线运动坐标轴一般通过滚珠丝杆螺母副将伺服电机的旋转运动转换为直线运动。多数数控机床采用半闭环控制系统,当机床几何精度得到保证后,机床坐标轴的反向间隙与滚珠丝杆螺母副的螺距误差是影响机床定位精度与重复定位精度的主要因素,对机床坐标轴的反向间隙、滚珠丝杆螺母副的螺距误差进行补偿能极大地提高机床精度,从而保证零件的加工精度。机床控制系统也对这个两个补偿参量设置了专门的参数, 供坐标轴的误差补偿之用。

1 螺距误差与补偿

一方面,由于滚珠丝杆螺母副加工设备精度及加工条件变化的影响,滚珠丝杆都存在螺距误差;另一方面,由于数控机床在安装的时候,丝杠和螺母未能预紧到理想的状态,也会使得机床运动部件在工作的时候不能达到预定的位置而产生误差。通常称此误差为螺距误差。

螺距误差的补偿分为实时动态补偿与静态补偿两种方式。

实时动态补偿也称为在线补偿,是一种借助实时位置检测系统所测得的数值控制机床运动轴定位的控制方法。这种补偿方式可显著提高机床的定位精度,但对机床系统的要求较高, 机床成本相应增加。

静态均化补偿是这样的一种控制方法: 事先将螺距误差的补偿值存储在数控系统参数表中,待补偿值生效后,数控系统自动将目标位置的补偿值叠加到插补指令上,实现螺距误差的补偿。

2 激光干涉仪误差测量系统

XL30激光系统使用HeNe激光器,包含光学镜组和电子线路,激光光束的稳频、细分和干涉条纹计数。来自XL30激光头的光束进入线性干涉镜,在此光束被分成两束。一束光,称为参考光束,被引向装在分光镜上的反射镜,另一束光,称为测量光束,则穿过分光镜到达第二个反射镜。然后,两束光都被反射回分光镜,在此它们重新组合并被导回到激光头,激光头内的探测器监测两束光之间的干涉。

用于测量线性定位精度的线性测量镜组组件包括1个分光镜和2个线性反射镜。将其中1个线性反射镜和1个分光镜组合,便成为一个线性干涉镜组,它形成激光光束的参考光路,如图1所示。

在线性测量过程中,一个光学组件保持静止不动,另一个光学组件沿线性轴移动。通过监测测量光束和参考光束之间的光路差异的变化,产生定位精度测量值。它是两个光学组件之间的差异测量值,与XL激光头的位置无关。此测量值可以与被测机床坐标轴定位系统上的读数比较,获得坐标轴的精度误差。

通常,将反射镜设定为移动光学部件,将干涉镜设定为静止部件。二者可以反过来,但是最大测量距离将缩短。因此,在长轴测量时,通常线性干涉镜静止不动,而另一个反射镜移动。在短轴测量时,为了方便它们可以反置。

3螺距误差的测量与补偿

以REN ISHAW公司的XL30激光干涉仪测量华中HNC-818B数控系统立式加工中心X轴为例介绍螺距误差的测量与补偿。

3. 1 HNC-818B系统参数设置

(1)与X 轴螺距误差补偿相关参数设置

开机进入HNC-818B 数控系统参数设置界面后,选择软键“系统参数”,将光标移动到“误差补偿参数”后,按“ENTER”键将“误差补偿参数”展开。

选择X 坐标轴“补偿轴0”,进行以下参数的设定:

300020:螺距误差补偿类型,设为0,不进行螺距误差补偿。

(2)X轴软极限的设置

设置好软极限,以保证测量时激光干涉仪分光镜和反射镜不碰撞。

100006:正软极限坐标,20.0mm;

100007:负软极限坐标,-1020.0mm。

3. 2 安装并调整XL30激光干涉仪

(1)安装激光头和线性光学镜组。

XL30激光头通过三脚架和匀台固定,并初步调水平。三角架进行高度调整,云台进行水平平移调整、角度扭摆 (yaw) 调整和角度俯仰 (pitch) 调整。

线性干涉镜固定在工作台,放置在XL30激光头和线性反射镜之间的光路上,反射镜固定在主轴端面,如图2所示。分光镜机架上标有两个箭头,指示其方向。箭头应指向两个反射镜。反射测量光束的反射镜固定在主轴端面。

(2)使用光靶简单准直激光束

使用光靶,使光束在坐标轴全行程范围内能击中干涉镜上的白色光靶。

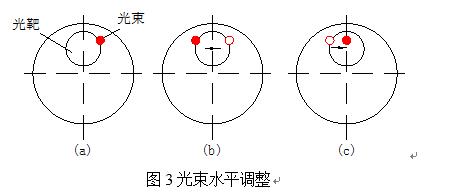

第1步:光束水平调整。沿着坐标轴运动方向将干涉镜组推离激光头,直到看到光束水平方向开始移开光靶。当只有一半的光束仍然击中白点时,如图3(a)所示,停止移动。用云台左后方的小旋钮,调整激光头的角度扭摆,以使光束横扫过白色光靶。继续移动光束,直到它位于相反方向偏离中心相同距离,如图3(b)所示。

第2步:用云台左边中间的大旋钮,平移激光头,使光束返回光靶的水平中心线,如图3(c)所示。

第3步:垂直光束调整。沿着运动轴将干涉镜组推离激光头,直到看到光束垂直方向开始移开光靶。当只有一半的光束仍然击中白点时,如图4(a)所示,停止移动。使用云台俯仰调整,直到光束位于相反方向离目标中心的距离相同的位置,如图 4(b)所示。

第4步:使用三脚架中心主轴上的高度调整轮来将激光头上下移动,直到光束再一次击中目标中心,如

第5步:反复进行第1~4步,直到坐标轴全行程光束都能击中光靶水平中心线和垂直中心线。

第6步:调整反射镜,使之与干涉镜各个表面保持平行。确保参考光束和反射光束重叠。

3. 3 编写X轴双向定位误差测量程序

测量从X-1000.0开始,正向进给到参考点X0.0,每步进给20.0mm;当正向测量结束,经过1.5mm越程,消除反向间隙后,开始负向测量,每步进给-20.0mm,终点为X-1000.0。一次测量循环如图5所示。

测量程序如下:

G54 G90 G00 X-1000;

G01 X-1.5 F500;

G04 X1.0;

G01 X1.5;消除反向间隙

M00;

#100=1;

WHILE [#100 LE 50]

G91 G01 X20.0 F1000;正向步进20.0mm

G04 X3.0;

#100=#100 1;

ENDWHILE;

G01 X1.5 F500;

G04 X1.0;

G01 X-1.5;消除反向间隙

WHILE [#100 LE 50]

G91 G01 X-20.0 F1000;负向步进20.0mm

G04 X3.0;

#100=#100 1;

ENDWHILE;

M30;

3. 4 误差测量与计算

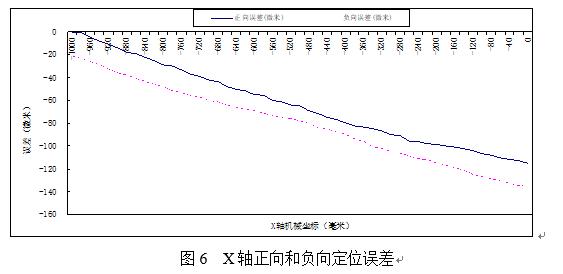

经5次测量,得到X轴正向和负向运动的定位误差平均值,如图6所示。

4单向螺距误差补偿及效果

4. 1 单向螺距误差补偿参数设定

300020:螺距误差补偿类型,设定为1,表示单向螺距误差补偿。

300021:螺距误差补偿起点坐标,设定-1000.0mm。

300022:螺距误差补偿点数,设定51点。

300023:螺距误差补偿点间距,设定20.0mm。

300024:螺距误差取模补偿使能,设定为0,关闭功能。

300025:螺距误差补偿倍率,设定1.0。

300026:螺距误差补偿表起始参数号,设定700000。X轴单向螺距误差补偿数据见表1。

4. 2 单向螺距误差补偿结果

单向螺距误差补偿结果如图7所示。X轴正向运动补偿效果和负向运动补偿效果均较差。

5双向螺距误差补偿及效果

5. 1 双向螺距误差补偿参数设定

300020:螺距误差补偿类型,设定为2,表示双向螺距误差补偿。

300021:螺距误差补偿起点坐标,设定-1000.0mm。

300022:螺距误差补偿点数,设定51点。

300023:螺距误差补偿点间距,设定20.0mm。

300024:螺距误差取模补偿使能,设定为0,关闭功能。

300025:螺距误差补偿倍率,设定1.0。

300026:螺距误差补偿表起始参数号,设定700100。X轴双向螺距误差补偿数据见表2。参数700100~700150为正向进给补偿数据;参数700151~700200为负向进给补偿数据。

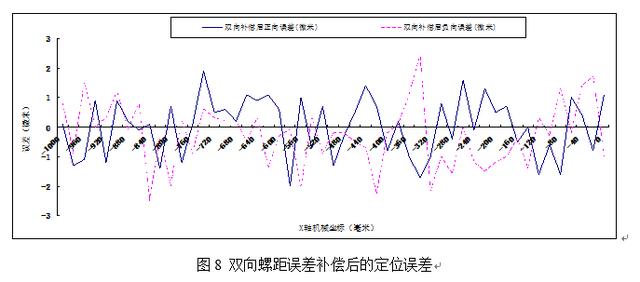

5. 2 双向螺距误差补偿结果

双向螺距误差补偿结果如图8所示。X轴正向和负向运动补偿效果均很好,正向运动定位误差基本上在±2微米以内,负向运动定位误差基本上在±3微米以内。

6 结论

螺距误差补偿的基本原理是利用高精度测量系统多次对数控机床某坐标轴有效行程的一系列坐标位置进行测量,计算出指令位置与实际检测位置的平均差值,并将此误差值输入数控系统中,数控系统在加工过程中自动对该轴补偿点加以补偿。

采用半闭环控制的数控机床,当滚珠丝杠螺母副磨损一段时间后或者本身滚珠丝杠螺母副精度不高时,为了获得超过滚珠丝杠的运动精度,以便提高零件的加工质量,就需要进行螺距误差补偿。单向螺距误差补偿无法满足高精度数控机床坐标正反向运动误差一致性的精度补偿要求,因此需要对机床做双向螺距误差补偿。

,